PA

Termoplàsticos > Poliamidas

Poliamidas

Etimología

Dos Profesores de químicos, uno de New York y uno de Londres ,al mismo tiempo, estaban investigando el comportamiento de las moléculas simples que unidas pueden formar moléculas gigantes como las moléculas que contenían grupos amino y grupos carboxilo, el resultado fue una moléculas con grandes anillos y fue llamada Nylon o poliamida. Cuando se mezcló ácido adípico y la hexametilendiamina, observó que se condensaban para dar un polímero con estructura similar a la seda. Cuando se mezclan estos dos reactivos, tiene lugar una reacción de transferencia de protones que da lugar a un sólido blanco denominado sal de Nylon. Cuando ésta se calienta a 250ºC, se elimina agua en forma gaseosa y se obtiene Nylon fundido. El Nylon fundido se moldea a su forma sólida o se extrude a través de un hilador para obtener una fibra. Esta primera fibra completamente sintética fue llamada nylon (poliamdia 6.6). Las poliamidas se comenzaron a emplear como fibras sintéticas, aunque han terminado por emplearse en la fabricación de cualquier material plástico. Puesto que la hexametilendiamina y el ácido adípico tienen cada uno seis átomos de carbono en su molécula, la nueva sustancia se llamó "poliamida 6.6". Se cree que su nombre es un juego de palabras, haciendo referencia a NY (Nueva York) y Lon (Londres), dos ciudades que conjugadas en idioma inglés dan como resultado NyLon, ya que lo descubrirían dos investigadores que vivían uno en cada ciudad. Otra leyenda atribuye el nombre a abreviaciones de exclamaciones como “Now You Lousy Old Nipponese” (o “Now You Look Old Nippon” o “Now You Loose Old Nippon”) en contra de los japoneses al tratarse de un sustituto de la seda que se había importado de China ocupada por los japoneses en la Segunda Guerra Mundial.

Dos Profesores de químicos, uno de New York y uno de Londres ,al mismo tiempo, estaban investigando el comportamiento de las moléculas simples que unidas pueden formar moléculas gigantes como las moléculas que contenían grupos amino y grupos carboxilo, el resultado fue una moléculas con grandes anillos y fue llamada Nylon o poliamida. Cuando se mezcló ácido adípico y la hexametilendiamina, observó que se condensaban para dar un polímero con estructura similar a la seda. Cuando se mezclan estos dos reactivos, tiene lugar una reacción de transferencia de protones que da lugar a un sólido blanco denominado sal de Nylon. Cuando ésta se calienta a 250ºC, se elimina agua en forma gaseosa y se obtiene Nylon fundido. El Nylon fundido se moldea a su forma sólida o se extrude a través de un hilador para obtener una fibra. Esta primera fibra completamente sintética fue llamada nylon (poliamdia 6.6). Las poliamidas se comenzaron a emplear como fibras sintéticas, aunque han terminado por emplearse en la fabricación de cualquier material plástico. Puesto que la hexametilendiamina y el ácido adípico tienen cada uno seis átomos de carbono en su molécula, la nueva sustancia se llamó "poliamida 6.6". Se cree que su nombre es un juego de palabras, haciendo referencia a NY (Nueva York) y Lon (Londres), dos ciudades que conjugadas en idioma inglés dan como resultado NyLon, ya que lo descubrirían dos investigadores que vivían uno en cada ciudad. Otra leyenda atribuye el nombre a abreviaciones de exclamaciones como “Now You Lousy Old Nipponese” (o “Now You Look Old Nippon” o “Now You Loose Old Nippon”) en contra de los japoneses al tratarse de un sustituto de la seda que se había importado de China ocupada por los japoneses en la Segunda Guerra Mundial.

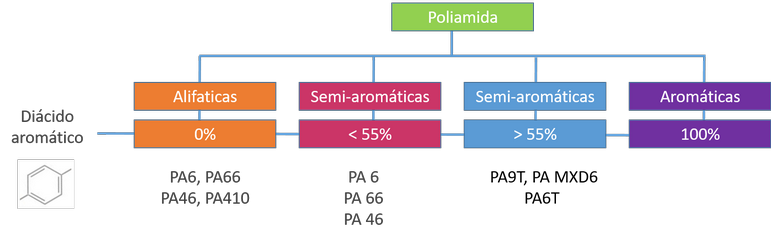

Clasificación de poliamidas

Las poliamidas se caracterizan químicamente por su estructura macromolecular, integrada por un grupo amida (-NH-CO-), que se forma con la reacción de un grupo carboxílico con un grupo amino como unidad funcional recurrente que proporciona las propiedades químicas específicas a los productos finales. Son especialmente versátiles debido a su facilidad de síntesis y gozan de excepcionales propiedades mecánicas y térmicas. La abreviatura PA seguido de un número PAn, indica el número de átomos de carbono de los de ácido, si los números son dos, el primero representa el número de átomos de carbono de la amina , mientras el segundo número representa los átomos de carbono del ácido poliamidas bicarbossilico. Son compuestos de alto peso molecular con estructura lineare. La presencia de grupos amida capaz de formar grupos con el hidrógeno define las propiedades físicas y químicas que son comunes a todas las poliamida. Proporcionan excelentes propiedades mecánicas , físicas y térmicas ,las propiedad térmicas de las poliamidas se diferencian entre ellos para características de ductilidad y rigidez, fuerza y resistencia, y permiten el procesamiento con casi todos los sistemas en uso para materiales termoplásticos. Hay más de 40 poliamidas comercializadas en todo el mundo. Se pueden dividir básicamente en tres grupos:

Las poliamidas se caracterizan químicamente por su estructura macromolecular, integrada por un grupo amida (-NH-CO-), que se forma con la reacción de un grupo carboxílico con un grupo amino como unidad funcional recurrente que proporciona las propiedades químicas específicas a los productos finales. Son especialmente versátiles debido a su facilidad de síntesis y gozan de excepcionales propiedades mecánicas y térmicas. La abreviatura PA seguido de un número PAn, indica el número de átomos de carbono de los de ácido, si los números son dos, el primero representa el número de átomos de carbono de la amina , mientras el segundo número representa los átomos de carbono del ácido poliamidas bicarbossilico. Son compuestos de alto peso molecular con estructura lineare. La presencia de grupos amida capaz de formar grupos con el hidrógeno define las propiedades físicas y químicas que son comunes a todas las poliamida. Proporcionan excelentes propiedades mecánicas , físicas y térmicas ,las propiedad térmicas de las poliamidas se diferencian entre ellos para características de ductilidad y rigidez, fuerza y resistencia, y permiten el procesamiento con casi todos los sistemas en uso para materiales termoplásticos. Hay más de 40 poliamidas comercializadas en todo el mundo. Se pueden dividir básicamente en tres grupos:- PA n por poliadición de un solo monómero, como PA6, PA11 o PA12

- PA x.y por policondensación de amina y ácidos dicarboxílicos, como PA 6.6, PA 4.6, PA 6.12, PA 6.10, etc

- PA xz, zy donde la amina o el ácido son aromáticos, como el PPA

Desde un punto de vista estructural, se dividen en dos tipos principales :

- tipo AB

- tipo AABB

Tipo AB, derivado de aminoácidos o lactamas (-NH-(CH2)XCO) donde x :

- x = 5 PA6 Caprolactama

- x = 10 PA11 ácido amino-aminolaúrico

- x = 11 PA12 Laurolactama

Este tipo de poliamidas se producen mediante la polimerización de lactamas o É-aminoácidos. La A indica el grupo amino y la B, el grupo carboxílico, y ambos forman parte de la misma molécula de monómero. El producto más importante de este grupo es la poliamida 6 (PA 6). La cifra 6 indica el número de átomos de carbono del monómero original, en este caso, µ caprolactama. También se incluyen en este grupo la poliamida 11 y la poliamida 12.

Tipo AABB, dee diaminas y ácidos dicarboxílicos -NH-(CH2)x-NH-CO-(CH2)Y-CO) donde x , y :

- x=4 y= 4 = PA 4.6 1,4-diaminobutano y ácido adípico

- x=6 y= 4 = PA 6.6 ácido adípico y la hexametilendiamina

- x=6 y= 8 = PA 6.10 ácido sebacico y la hexametilendiamina

Las poliamidas de tipo AA-BB se producen mediante la polimerización de un diamino, que se indica con las letras AA, y un ácido dicarboxílico, con las letras BB. La poliamida 66 es la poliamida de este tipo que más se fabrica. En este caso, la cifra 66 indica que el producto posee seis átomos de carbono entre los dos grupos amino del diamino, y seis átomos de carbono del ácido dicarboxílico.

Poliamidas derivadas de lactamas

Las poliamidas derivadas de la polimerización de lactamas, a través de la apertura del anillo, o de la policondensación de aminoácidos, en la que A se define como el primer grupo funcional (amina) y para la segunda B funcional (ácido carboxílico).

- Poliamida 4 o polipirrolidone (amminobutanoico ácido lactama 4)

- Policaprolactama o poliamida 6

- Poliamida 11 o ácido poli-wamminoundecanoico

- Poliamida 12 o polilaurolattame o poli-wamminododecanoico

- Poliamida 69 a partir de ácido azelaico

Per AABB ácido, significa que las poliamidas obtenidas por policondensación de una diamina (AA) con un ácido dicarboxílico (BB).

Poliamidas derivadas de de diaminas y ácidos dicarboxílicos

En el caso de monómeros lineales simples el primer número se refiere al número de átomos de carbono de la diamina y el segundo al número de átomos de carbono del ácido dicarboxílico; en el caso de monómeros lineales simples el primer número se refiere al número de átomos de carbono de la diamina y el segundo al número de átomos de carbono del ácido dicarboxílico;

- Poliamida 66 o adipamida de polihexametileno

- Poliamida 610 o poliesametilensebacammide

- Poliamida 46 o politetrametilenadipammide

- MXD6 poliamida o m-xililenadipammide

para los casos no lineales, con moléculas más complejas o al menos no lineal simple se utilizan, en lugar de números, abreviaturas literales que indican el monómero o el comonómero estructural :

- MXD para m-xililendiamina

PAMXD6 también se conoce como PAA (poliarilamida) y tiene los subgrupos de m-xililendiamina y ácido adípico en la molécula. Aparece como un polímero aromático semicristalino y se usa en aplicaciones estructurales con un refuerzo de fibra de vidrio que varía entre 30 y 60%; puro se utiliza como material de barrera de oxígeno en la producción de películas y botellas.

Poliamidas aromaticas

Las poliamidas aromáticas, a menudo llamadas aramidas, tienen una mayor resistencia al calor en solventes a la llama y una mayor estabilidad dimensional que todas las poliamidas alifáticas, pero son mucho más caras, más difíciles de producir y de trabajar. Las poliamidas tienen varias ventajas sobre otras plásticos de ingeniería. Por ejemplo, son más resistentes a la hidrólisis alcalina que los poliésteres pero no resisten la hidrólisis ácida. También tienen una mejor resistencia al solvente líquido orgánico que el PET y la PC.

Poliamidas alifaticas

Las poliamidas, comúnmente llamadas nylons, fueron los primeros polímeros comerciales de ingeniería termoplástica; PA 46, PA 6, PA 6.6, PA 11, PA 12, PA69, PA 410, PA 610, PA 612.

Poliamidas alifaticas amorfas

PA MACM 12

Poliamidas semi-alifaticas

PA6 L, PA4 T,PA4 L,PA MXD6 son poliamidas parcialmente alifáticas, gracias a la presencia de un monómero aromático, pueden trabajar a temperaturas más altas, alta rigidez, buena estabilidad dimensional y baja contracción.

Poliamidas semi-aromaticas

PA, PA9T, PA MXD6 o m-xililenadipamida, PA6T tienen un alto punto de fusión, baja absorción de humedad, por lo tanto estabilidad mejorada del mes, ciclos cortos, buena resistencia química, excelente apariencia superficial, excelentes propiedades mecánicas.

Poliamidas aromáticas PPA

Son poliamidas donde el ácido adípico ha sido reemplazado por ácido tereftálico. Con un punto de fusión de aproximadamente 315°C y una temperatura requerida para el molde de al menos 140°C, tiene excelentes características de propiedades mecánicas incluso a altas temperaturas y excelentes propiedades de resistencia química, también en el sector automotriz para líquidos anticongelantes, Varias gasolinas, aceites, líquidos de frenos, etc. Se pueden utilizar para temperaturas continuas de 150°C con picos de hasta 250-280°C. También llamado poliftalamida (PPA), del inglés polyphthalamide) poliamida, de interés comercial tenemos 2 tipos: El primero se deriva de la policondensación de ácido isoftálico y m-fenilendiamina. Tiene una gran capacidad ignífuga y se utiliza para la construcción de trajes de lucha contra incendios. El segundo se deriva de la policondensación de ácido tereftálico y p-fenilendiamina. Su principal característica es la gran resistencia a las tracciones y los impactos. Se usa en una variedad de campos, desde cuerdas para montañeros hasta chalecos antibalas. Las poliamidas aromáticas tienen una mayor resistencia a la oxidación, pero tienen una menor resistencia a la inflamabilidad. La poliftalamida PPA, es una resina termoplástica sintética de alto rendimiento de la familia de las poliamidas que se utiliza para substituir metales en aplicaciones automotrices de alta temperatura.

Poliamidas aromáticas ramificada amorfas

PA6.3 T es transparente con excelentes propiedades físico-mecánicas, la estructura amorfa también reduce la contracción y, en consecuencia, el alabeo.

Copoliamidas

Copoliamidas Semi-Aromáticas, Semi-Cristalinas

Las copoliamidas consisten en varios monómeros, y su selección y proporción permiten adaptar las propiedades del copolímero en un amplio rango. Con la excepción de algunas combinaciones de monómeros isomórficos con estructuras similares y una distancia comparable de los grupos funcionales (por ejemplo, ácido tereftálico y ácido adípico), la cristalinidad y el punto de fusión de los homopolímeros disminuyen con la adición de incluso pequeñas cantidades de un comonómero. La temperatura de fusión alcanza su mínimo a aprox. cantidades equimolares de los componentes hexametilendiamina / ácido adípico y caprolactama. En este punto, el grado de cristalinidad alcanza su valor más bajo (microcristalino, transparente) al igual que la resistencia química y al calor, y aumenta la solubilidad. Por lo tanto, estos copolímeros no son adecuados como materiales termoplásticos; sin embargo, en combinación con monómeros flexibles, como el ácido sebácico, pueden usarse como recubrimientos, acabados de cuero, recubrimientos de alambre o adhesivos fundidos. Entre las poliamidas de alto rendimiento podemos mencionar PAMXD6, PA46, PA4T, PA6T, PA9T, PA10T, PA6I / 6T, PA6 / 3T, PA6I. La clasificación de las poliamidas proporciona el número de átomos de carbono en la unidad repetitiva del polímero a seguir al final del PA. Por lo tanto, el PA6 tradicional se caracteriza por 6 átomos de carbono presentes en la unidad de repetición donde también se encuentra el grupo amida que da nombre a toda la familia. Para aumentar el rendimiento, se pueden unir grupos con diferentes números de átomos de carbono (como para PA46) u otros subgrupos que no sean amida (como ácido tereftálico, T o ácido isoftálico.

Copoliamidas de bloque elastomérico (amidas de bloque de poliéter, PEBA)

La introducción de segmentos blandos flexibles en las cadenas de polímeros de poliamidas alifáticas semicristalinas crea elastómeros termoplásticos de 2 fases. Los elastómeros de poliamida basados en poliéteres (polímeros con puentes de oxígeno en la cadena) en particular han ganado importancia comercial. Estas amidas de bloque de poliéter (PEBA) contienen unidades termoplásticas “rígidas” y elastoméricas “blandas” que están conectadas por grupos amida y éster.

Cast Polyamides (PA6-C, PA12-C)

Las propiedades de las poliamidas fundidas se comparan con las de PA 6 y PA 12. policondensadas. Sin embargo, las cadenas de polímero están más ramificadas y el contenido de monómero residual puede ser mayor porque no se extraen. La rigidez puede ser mayor y el procesamiento termoplástico puede verse impedido o, en casos especiales, incluso imposible porque el comportamiento de cristalización es diferente y el peso molecular a menudo es mayor. La contracción del volumen para las poliamidas fundidas es de aprox. 15% y debe tenerse en cuenta durante el diseño del molde.

Poliamidas para moldeo por inyección de reacción (PA-RIM)

PA-RIM es, de hecho, un NBC-RIM (copolímero de bloque de nylon) que puede procesarse mediante técnicas RIM de dos componentes. Los bloques de poliéter largos (polímeros con puentes de oxígeno en sus cadenas) implementados en la cadena molecular aumentan la resistencia al impacto y disminuyen la rigidez; por lo tanto, las propiedades pueden variar entre las de PA 6 y las de un elastómero de PA. La baja viscosidad de la formulación facilita altas cargas de relleno y refuerzo. Estas resinas se utilizan, por ejemplo, para prototipos en sistemas de fundición al vacío.

Poliamidas Aromáticas, Aramidas

Por definición, en las aramidas más del 85% de los grupos amida están unidos directamente con anillos aromáticos. A diferencia de las poliamidas alifáticas y semiaromáticas, no se producen por policondensación en estado fundido, sino por reacción de los aromáticos inertes diaminas con los respectivos dicloruros de ácido dicarboxílico en disolventes polares. La poli (tereftalamida de p-fenileno) [PPTA, p-aramida] se usa exclusivamente como material de fibra y exhibe la mayor resistencia específica de todas las fibras comerciales.

La velocidad de cristalización de las poliamidas es muy importante a nivel de la aplicación y, aunque generalmente es bastante alta, a menudo es necesario aumentarla aún más mediante el uso de agentes de nucleación. La velocidad de cristalización también es inversamente proporcional al peso molecular siguiendo la regla general de todos los polímeros semicristalinos. El enfriamiento rápido del polímero fundido, como los que ocurren en la mayoría de las transformaciones (moldeado y extrusión son ejemplos típicos), bloquean el proceso de crecimiento de las esferulitas a un nivel que depende del tipo de poliamida y obviamente de la velocidad de enfriamiento. Este hecho crea problemas en los casos en que el producto obtenido por enfriamiento rápido no se relaja lo suficiente y en el caso de las poliamidas 6 y 66 la reabsorción de humedad, la reducción del punto de transición vítrea, crea problemas de post-cristalización de ninguna manera despreciable y que debe tenerse en cuenta. Sobre todo, la absorción de agua genera cambios notables también de las características mecánicas y una expansión de la pieza que va en la dirección opuesta a la cristalización secundaria, también entre otras cosas favorecida por la absorción de agua, lo que hace que el problema sea aún más complejo.

Poliamida peso molecular

Las poliamidas en general no varían su peso molecular en un rango muy amplio como puede suceder para los polímeros de poliadición o de polimerización aniónica coordinada, en particular para poliolefinas y derivados. El rango de pesos moleculares, previsto como promedios numéricos - promedio de Mn - varía desde un mínimo de 15000 hasta un máximo de 60000. Los pesos moleculares más bajos no son extruibles en el estado fundido continuamente, mientras que para los pesos moleculares superiores a 60,000 son limitaciones debido a la necesidad de trabajar con contenidos de agua tan bajos que no son fácilmente alcanzables o, si lo fueran, a valores que son difíciles de mantener (H20 <100 ppm). En cuanto a las características mecánicas podemos decir que el aumento en el peso molecular conduce a un aumento en la resistencia al impacto del material y lo hace adecuado para ciertas aplicaciones para las cuales la resiliencia es un factor importante.

Poliamidas reforzadas

Las bases utilizadas para obtener poliamidas reforzadas, contrariamente a lo que se ha dicho anteriormente, es preferible que estén sin terminar. De hecho, se ha demostrado que las características mecánicas y especialmente la resistencia al impacto están influenciadas por la terminación. La explicación de este comportamiento se puede encontrar quizás en el hecho de que los grupos amino terminales podrían reaccionar con los grupos básicos de la fibra de vidrio aumentando el rizado del polímero a la fibra misma. Además, los procesos de degradación mecano-químicas y de calor que puede tener lugar en extrusoras doble tornillos , que también se desplazan a bastante alto número de revoluciones, se pueden compensar por el aumento de la viscosidad polímero no terminado, al menos en la zona anterior a la entrada de la fibra vidrio; de hecho, una vez que los grupos amino terminales han reaccionado con la fibra, la condensación posterior al polímero se bloquea o ralentiza considerablemente.

Propiedades térmicas

Las propiedades de la Poliamidas están relacionadas con la presencia del grupo amida en la cadena que permite la formación de fuertes enlaces de hidrógeno intercadenado. Las temperaturas de fusión de las PA varían de acuerdo con su estructura molecular, dentro de un rango de temperatura muy alto (de 178°C para PA12 a aproximadamente 295°C para PA parcialmente aromático, hasta valores superiores a 500°C para PA completamente aromático.

Poliamida humedad

El aspecto negativo, en cuanto a la resistencia mecánica, se debe al hecho de que las poliamidas con una mayor concentración de grupos amino de cadena tienden a absorber más agua. Esto implica una disminución en las características mecánicas a nivel de tracción debido a que el agua, un dipolo altamente efectivo, que se interpone entre los enlaces de hidrógeno hace que las cadenas se deslicen más y por lo tanto reduce la temperatura de transición vítrea del material. Las poliamidas con una relación CH2 / CONH más baja son aquellas que absorben más agua y, por lo tanto, variarán más sus características mecánicas mediante el acondicionamiento. Es muy importante tener en cuenta su nivel de humedad al convertir poliamidas. Esta información es fundamental desde el punto de vista del fabricante del material y del usuario, tan fundamental que se considera elemento adquirido y también la forma de envasar estos materiales es tal que garantiza el mantenimiento del contenido de humedad original durante muchos meses. Esta extrema sensibilidad al contenido de agua se debe al hecho de que un contenido de agua mayor que la solubilidad de este último en el polímero fundido crearía varios problemas durante el proceso.

Absorción

Cuanto mayor sea la proporción entre la proporción de grupos CH2 y CONH, menor será la absorción de PA 12, mejor. Aumenta la cristalinidad (normalmente entre 10% y 60%) disminuye absorción porque solo la parte amorfa absorbe el agua. El PA66 es más rígido que el PA 6 en estado condicionado debido a la menor absorción de agua, mientras que el PA 6 siempre tiene una mejor resistencia al impacto porque el agua actúa como plastificante. PA66 funciona mejor que PA6 para temperaturas superiores a 120°C. Las estabilizaciones específicas para la resistencia a la hidrólisis mejoran aún más el rendimiento del PA66.

Estabilización térmica de poliamidas

La degradación de los nylons debido al procesamiento y al envejecimiento provoca decoloración y pérdida de propiedades mecánicas, aunque no a la misma velocidad. Por ejemplo, el amarillamiento ya se observa después de cortos períodos de envejecimiento del horno a 165 ° C, pero la resistencia a la tracción y el alargamiento apenas se ven afectados durante el mismo período de tiempo. La decoloración de las poliamidas durante el procesamiento puede suprimirse en cierta medida mediante la adición de fosfatos, por ejemplo, tris- (2,4-di-terc-butil-fenil) -fosfito, en concentraciones de 0.2% -0.4%.

La estabilización de los nylon es principalmente una cuestión de estabilización a largo plazo. Se han conocido tres grupos principales de estabilizadores: sales de cobre, especialmente en combinación con compuestos de halógeno y / o fósforo (por ejemplo, acetato de cobre - yoduro de potasio / ácido fosfórico), aminas aromáticas (por ejemplo, N, N′-dinaftil-p-fenilendiamina o N-fenil-N'-ciclohexil-p-fenilendiamina) y fenoles impedidos.

Los sistemas de halógeno de cobre son efectivos en concentraciones muy bajas (10–50 ppm de cobre; aproximadamente 1000 ppm de halógeno), aunque se extraen con bastante facilidad con agua y causan decoloración del sustrato. Junto a los sistemas de halógeno de cobre, las aminas aromáticas son los estabilizadores más efectivos. Se usan en concentraciones bastante altas, de 0.5 a 2%. Sin embargo, dado que tienen propiedades fuertemente decolorantes, se utilizan principalmente para artículos técnicos, que toleran la decoloración.

Los fenoles impedidos no muestran las desventajas mencionadas anteriormente. Son los estabilizadores de elección siempre que una buena estabilidad a la oxidación tenga que combinarse con una buena estabilidad del color y, posiblemente, la aprobación de alimentos del artículo final. Los fenoles impedidos más importantes en uso son los siguientes: N, N′-hexametilenbis-3- (3,5-di-terc-butil-4-hidroxifenil) -propionamida, 1,1,3-tris- (5-terc -butil-4-hidroxi-2-metilfenilbutano, 1,3,5-tris- (3,5-di-terc-butil-4-hidroxibencil) -mesitileno y BHT. Los antioxidantes se pueden agregar ya durante la policondensación, concentración normal que varía de 0.3 a 0.7%.

Estabilizador de luz para poliamidas

La absorción de poliamidas alifáticas en la región de la luz solar de longitud de onda corta se atribuye en gran medida a la presencia de impurezas. La escisión directa de la cadena a longitudes de onda inferiores a 300 nm y la oxidación fotosensibilizada por encima de 300 nm se han considerado hace mucho tiempo como responsables de la fotooxidación. Los antioxidantes utilizados en las poliamidas a menudo también confieren una buena estabilidad a la luz. Sin embargo, se obtiene un rendimiento mejorado con la combinación de un antioxidante con un estabilizador de la luz. Las aminas estéricamente impedidas son significativamente superiores. Por ejemplo, las muestras de poliamida moldeada estabilizadas con HALS (0.5%) exhiben aproximadamente el doble de estabilidad a la luz de las muestras estabilizadas con un antioxidante fenólico (0.5%) o combinación de este último con un absorbente de UV (0.5%).

Resinas de nylon marcables con láser

Nylon 6,6 puede modificarse para lograr marcas blancas de alto contraste en un sustrato negro. Estos grados pueden incluir una o más combinaciones de modificadores, incluidos estabilizadores de calor, modificadores de impacto, refuerzo de vidrio o cargas minerales. Sin embargo, una regla general es que a medida que aumenta la cantidad de modificador, menor es el contraste logrado en la marca resultante. Por ejemplo, un nylon que contiene 13% de vidrio logrará marcas de contraste más altas (marcas más blancas) en comparación con un producto reforzado con vidrio de 43%. El nylon estabilizado a los rayos UV para interiores de automóviles también se puede personalizar para que sea marcado con láser. Las aplicaciones para nylon marcado con láser incluyen tallos de señal de giro, carcasas de herramientas y varias partes debajo del capó donde se requiere la marca para soportar condiciones ambientales adversas.

ASTM D4066 - 13 (2019) Sistema de clasificación estándar para materiales de inyección y extrusión de nylon (PA)

PA 6.6

FILLED

ELASTOMER

MODIFIED

REINFORCED

PA 66

MF 30

PA 66

MF40

PA66

IMPACT MODIFIED

PA66 HIGH

IMPACT MODIFIED

PA 66

GF15

PA 66

GF30

PA 66

GF50

PA 66 GB/30

Physical properties

Method

Unit

density

ASTM D1505

g/cm3

1,32

1,48

1,09

1,07

1,23

1,37

1,57

1,36

mould shrinkage

ASTM D955

%

0,6÷1,0

0,5÷0,8

1,3÷1,7

1,4÷1,8

0,5÷0,9

0,3÷0,6

0,2÷0,4

0,7÷1,0

water absorption at saturation

ISO 62

%

5,5

5,5

7

6,7

7

6

4,5

6,3

moisture absorption at equilibrium

ISO 62

%

1,8

1

2,2

2,2

2,2

1,6

1,3

1,9

Mechanical properties

tensile strength at yield

ASTM D638

MPa

70

-

50

40

-

-

-

-

tensile strength at break

ASTM D638

MPa

-

85

-

-

115

170

210

75

tensile elongation at break

ASTM D638

%

> 20

6

40

70

3

3

2,5

6

tensile modulus

ASTM D638

MPa

3500

7500

2350

1800

6000

10000

16500

4800

flexural modulus

ASTM D790

MPa

3000

6000

2100

1500

5000

8500

13000

4200

IZOD impact strength, notched 23 °C

ASTM D256

J/m

100

30

200

900

80

120

160

40

charpy impact strength, notched 23 °C

ISO 179 1eA

KJ/m2

11

4,5

22

88

8,2

12,6

16,5

4,5

Thermal properties

H.D.T. method A (1.82 MPa)

ASTM D648

°C

180

170

70

65

240

250

256

100

Flammability properties

flame rating 1.6 mm

UL 94

Class

HB

HB

HB

HB

HB

HB

HB

HB

flame rating 3.2 mm

UL 94

Class

HB

HB

HB

HB

HB

HB

HB

HB

CTI comparative tracking index

IEC 112

Volt

600

500

600

600

450

450

450

425

| PA 6.6 | FILLED | ELASTOMER MODIFIED | REINFORCED | |||||||

| PA 66 MF 30 |

PA 66 MF40 |

PA66 IMPACT MODIFIED |

PA66 HIGH IMPACT MODIFIED |

PA 66 GF15 |

PA 66 GF30 |

PA 66 GF50 |

PA 66 GB/30 | |||

| Physical properties | Method | Unit | ||||||||

| density | ASTM D1505 | g/cm3 | 1,32 | 1,48 | 1,09 | 1,07 | 1,23 | 1,37 | 1,57 | 1,36 |

| mould shrinkage | ASTM D955 | % | 0,6÷1,0 | 0,5÷0,8 | 1,3÷1,7 | 1,4÷1,8 | 0,5÷0,9 | 0,3÷0,6 | 0,2÷0,4 | 0,7÷1,0 |

| water absorption at saturation | ISO 62 | % | 5,5 | 5,5 | 7 | 6,7 | 7 | 6 | 4,5 | 6,3 |

| moisture absorption at equilibrium | ISO 62 | % | 1,8 | 1 | 2,2 | 2,2 | 2,2 | 1,6 | 1,3 | 1,9 |

| Mechanical properties | ||||||||||

| tensile strength at yield | ASTM D638 | MPa | 70 | - | 50 | 40 | - | - | - | - |

| tensile strength at break | ASTM D638 | MPa | - | 85 | - | - | 115 | 170 | 210 | 75 |

| tensile elongation at break | ASTM D638 | % | > 20 | 6 | 40 | 70 | 3 | 3 | 2,5 | 6 |

| tensile modulus | ASTM D638 | MPa | 3500 | 7500 | 2350 | 1800 | 6000 | 10000 | 16500 | 4800 |

| flexural modulus | ASTM D790 | MPa | 3000 | 6000 | 2100 | 1500 | 5000 | 8500 | 13000 | 4200 |

| IZOD impact strength, notched 23 °C | ASTM D256 | J/m | 100 | 30 | 200 | 900 | 80 | 120 | 160 | 40 |

| charpy impact strength, notched 23 °C | ISO 179 1eA | KJ/m2 | 11 | 4,5 | 22 | 88 | 8,2 | 12,6 | 16,5 | 4,5 |

| Thermal properties | ||||||||||

| H.D.T. method A (1.82 MPa) | ASTM D648 | °C | 180 | 170 | 70 | 65 | 240 | 250 | 256 | 100 |

| Flammability properties | ||||||||||

| flame rating 1.6 mm | UL 94 | Class | HB | HB | HB | HB | HB | HB | HB | HB |

| flame rating 3.2 mm | UL 94 | Class | HB | HB | HB | HB | HB | HB | HB | HB |

| CTI comparative tracking index | IEC 112 | Volt | 600 | 500 | 600 | 600 | 450 | 450 | 450 | 425 |