Contracción

Polypedia > ► Biblioteca 2

¿Qué se entiende por "contracción"?

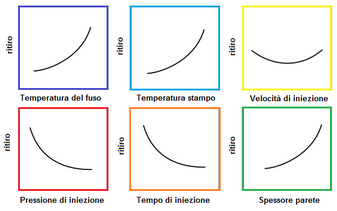

Todos los materiales tienen un valor específico de "tasa de contracción" asignado por el fabricante. El uso del término "tasa" es, en realidad, inapropiado, ya que implica que la contracción ocurre en función del tiempo, lo cual es falso. Todo (excepto el agua) se expande al calentarse y se contrae al enfriarse. El plástico no es la excepción. Cada material plástico tiene un valor específico que indica su contracción tras calentarse y enfriarse. Este valor se denomina tasa de contracción y se expresa en pulgadas por pulgada. Esto significa que por cada pulgada de dimensión del producto plástico, el material se contraerá una cierta cantidad de pulgadas. Normalmente, estos materiales se contraen entre 0,000 pulgadas por pulgada y aproximadamente 0,050 pulgadas por pulgada. La contracción también se puede medir en porcentaje. Una pieza con una contracción de 0,010 pulgadas por pulgada se contraerá un 1 %. Una con una tasa de contracción de 0,020 pulgadas por pulgada se contraerá un 2 %. Una con una tasa de contracción de 0,005 se contraerá la mitad del 1 %. Los materiales plásticos se clasifican generalmente como bajos, medios o altos. La contracción baja oscila entre 0,000 y 0,005 pulsos/tracción. La contracción media oscila entre 0,006 y 0,010. La contracción alta se establece en un máximo de 0,010. Es importante comprender la relación entre la contracción y los materiales amorfos y cristalinos. Los materiales amorfos tienden a presentar bajas tasas de contracción, que se producen por igual en todas las direcciones. Esto se denomina contracción "isotrópica". Los materiales cristalinos tienden a presentar altas tasas de contracción, que son mayores en la dirección del flujo que en la transversal. Esto se denomina contracción "anisotrópica". Una excepción a esta regla anisotrópica es el uso de materiales reforzados. Estos se contraen menos en la dirección del flujo y más en la transversal. Esto depende de la orientación de las fibras de referencia. Debido a las diferencias inherentes entre la contracción de los materiales amorfos y la de los materiales cristalinos, existe un mayor grado de control de la contracción en los materiales amorfos. En general, los materiales cristalinos tienden a presentar tasas de contracción más altas, pero la respuesta a los cambios en los parámetros de procesamiento es mucho menor. La siguiente información, aunque en términos generales, se aplica más a los materiales amorfos que a los cristales.

Contracción de los polímeros

La contracción de polímeros se refiere a la reducción de volumen que se produce cuando un material polimérico pasa de estado líquido o fundido a sólido, ya sea mediante polimerización o enfriamiento tras el moldeo. Este fenómeno se debe a un empaquetamiento más compacto de las cadenas poliméricas a medida que el material se solidifica. Comprender y gestionar la contracción es fundamental en diversas aplicaciones, como el moldeo por inyección, la impresión 3D y las restauraciones dentales, para garantizar la precisión dimensional y prevenir problemas como grietas o deformaciones. La causa de la contracción se debe principalmente a la diferencia de densidad entre el estado fundido y el sólido del polímero. A medida que un polímero se enfría, sus moléculas se aproximan, lo que provoca una disminución de volumen.

- Contracción térmica Se produce en los termoplásticos al enfriarse tras el moldeo.

- Contenido de relleno: Un mayor contenido de relleno en un compuesto polimérico puede reducir la contracción al disminuir el porcentaje de material curable.

- Condiciones de procesamiento: La velocidad de enfriamiento, la temperatura del molde y la presión de moldeo pueden afectar la contracción.

- Geometría y espesor de la pared de la pieza: Las piezas más gruesas y las geometrías complejas pueden experimentar una contracción más desigual.

- Imprecisión dimensional: La contracción puede provocar que las piezas sean más pequeñas que la cavidad del molde, lo que compromete la precisión dimensional.

- Deformación: La contracción desigual puede provocar que las piezas se deformen o arqueen.

- Tensiones internas: La contracción puede generar tensiones internas en el material, lo que puede provocar grietas o fallos.

- Pérdida marginal: En las restauraciones dentales, la contracción puede crear espacios entre la restauración y el diente, lo que provoca fugas y caries secundarias.

- Selección de materiales: Elegir polímeros con menor contracción o utilizar compuestos con alto contenido de relleno.

- Procesamiento optimizado: Controlar las velocidades de enfriamiento, las temperaturas del molde y las presiones durante el moldeo.

- Diseño de piezas: Diseñar piezas con un espesor de pared uniforme y evitar esquinas afiladas puede ayudar a minimizar la contracción desigual.

- Posprocesamiento: Aplicar recocido u otros tratamientos térmicos puede ayudar a aliviar las tensiones internas y reducir la deformación.

Al comprender las causas y los factores que afectan la contracción de los polímeros, los ingenieros y diseñadores pueden tomar medidas para minimizar sus efectos y garantizar la calidad y el rendimiento de los productos de polímeros.

El encogimiento, es la relación entre el volumen del plástico en la masa fundida y el volumen del plástico en su estado utilizable final. Cuando se aplica al moldeado, se expresa como la relación entre la dimensión del molde y la dimensión de la pieza que se moldea. La contracción se expresa en pulgadas por pulgadas o en porcentaje. El encogimiento de los plásticos significa la contracción del volumen de los polímeros durante la etapa de enfriamiento del procesamiento de los polímeros. Esto encogimiento se debe en parte a la diferencia de densidad de los polímeros del estado fundido y el estado rígido enfriado. La mayor parte de la contracción de la pieza moldeada de plástico ocurre en el molde mientras se enfría. Se produce una pequeña contracción después de la expulsión, ya que la parte continúa enfriándose y luego la parte puede continuar encogiéndose muy ligeramente hasta que la temperatura y el contenido de humedad se estabilicen.

Si las regiones de la parte se contraen de manera desigual (llamada deformación), se crean tensiones dentro de la parte que, dependiendo de la rigidez de la parte, pueden hacer que la parte se deforme o cambie de forma y, por lo tanto, se agrieten las partes durante el uso a largo plazo. La contracción es una tasa, por lo que se expresa en porcentaje % .

El encogimiento de los plásticos después del moldeo causa diversos problemas a los procesadores y usuarios. El fenómeno afecta a todos los plásticos en diversos grados y el objetivo de esta revisión es proporcionar una visión general de este efecto para permitir una base de información común. La contracción de las piezas de plástico moldeadas puede ser de hasta un 20 por ciento en volumen, cuando se mide a la temperatura de procesamiento y la temperatura ambiente. Los materiales cristalinos y semi-cristalinos son particularmente propensos a la contracción térmica; Los materiales amorfos tienden a encogerse menos. Cuando los materiales cristalinos se enfrían por debajo de su temperatura de transición, las moléculas se organizan de una manera más ordenada, formando cristales. Por otro lado, la micro-estructura de los materiales amorfos no cambia con el cambio de fase. Esta diferencia conduce a materiales cristalinos y semi-cristalinos que tienen una mayor diferencia en el volumen específico entre su fase fundida y la fase sólida (cristalina).

El encogimiento de los plásticos después del moldeo causa diversos problemas a los procesadores y usuarios. El fenómeno afecta a todos los plásticos en diversos grados y el objetivo de esta revisión es proporcionar una visión general de este efecto para permitir una base de información común. La contracción de las piezas de plástico moldeadas puede ser de hasta un 20 por ciento en volumen, cuando se mide a la temperatura de procesamiento y la temperatura ambiente. Los materiales cristalinos y semi-cristalinos son particularmente propensos a la contracción térmica; Los materiales amorfos tienden a encogerse menos. Cuando los materiales cristalinos se enfrían por debajo de su temperatura de transición, las moléculas se organizan de una manera más ordenada, formando cristales. Por otro lado, la micro-estructura de los materiales amorfos no cambia con el cambio de fase. Esta diferencia conduce a materiales cristalinos y semi-cristalinos que tienen una mayor diferencia en el volumen específico entre su fase fundida y la fase sólida (cristalina).Causas de encogimiento de los polímeros

- excesiva encogimiento más allá del nivel aceptable, puede ser causada por los siguientes factores.

- baja presión de inyección

- tiempo de retención de paquete corto o tiempo de enfriamiento

- alta temperatura de fusión

- alta temperatura del molde

- baja presión de mantenimiento

Los efectos de los ajustes de temperatura

Una forma de modificar la contracción de un producto o material específico es ajustar la temperatura del plástico mientras se encuentra en el barril. En general, a mayor temperatura del plástico, mayor contracción. Esto se debe a la actividad de las moléculas individuales del plástico; al aumentar la temperatura, estas moléculas se expanden más y ocupan más espacio. A mayor temperatura, mayor expansión. Lo contrario también es cierto: a menor temperatura, menor grado de expansión y, por lo tanto, menor contracción al enfriarse el plástico. Como regla general, las tasas de contracción pueden variar un 10 % al modificar la temperatura del barril en un 10 %. Por lo tanto, si un material presenta una tasa de contracción de 0,005 pulg./pulg. a una temperatura del barril de 500 grados, esta puede reducirse a 0,0045 o aumentarse a 0,0055 modificando la temperatura del barril a 450 o 550 grados, respectivamente. Estos son cambios extremos y podrían no ser prácticos por otras razones, pero representan la regla general del 10 %. La contracción también se puede ajustar modificando la temperatura del molde. Un molde caliente generará menos contracción que uno frío. Esto se debe a que el molde frío solidifica la capa de plástico antes, lo que provoca una contracción del plástico antes de aplicar la presión de inyección completa. Por otro lado, un molde caliente permite que las moléculas continúen moviéndose y comprimiéndose por la presión de inyección antes de solidificarse. Esto resulta en una menor contracción, ya que las moléculas no se mueven tanto después de solidificarse. Como regla general, un cambio del 10 % en la temperatura del molde puede resultar en un cambio del 5 % en la contracción original.

Los efectos de los ajustes de presión

La presión de inyección tiene un efecto directo en las tasas de contracción. Cuanto mayor sea la presión de inyección, menor será la tasa de contracción. Esto se debe a que la presión de inyección compacta las moléculas de plástico. Cuanto mayor sea la presión, más compactas estarán las moléculas. Cuanto más compactas estén, menos movimiento se les permite al enfriarse. Este menor movimiento resulta en una menor contracción. La regla general de la presión establece que un cambio del 10% en la presión puede causar un cambio del 10% en la tasa de contracción. Por supuesto, la contracción solo se controla mientras se aplica la presión. Mientras la presión se aplique hasta que el plástico se haya enfriado hasta su punto de solidificación, la contracción estará controlada. Si la presión se relaja antes de ese punto, la contracción aumentará porque se ha permitido que las moléculas se muevan de nuevo.

Contracción posterior al molde

Existe una batalla constante entre mantener la calidad de un producto moldeado y reducir su costo. Controlar la contracción es solo una parte de esa batalla, pero debe entenderse que cuanto menor sea la contracción deseada, más largo será el ciclo y mayor el costo. Por supuesto, lo contrario también es cierto. De hecho, bajo ciertas condiciones de moldeo, una vez que la pieza sale del molde, ¡puede continuar enfriándose y contrayéndose hasta por 30 días! Si bien el 95% del enfriamiento y la contracción ocurre en las primeras horas tras la extracción del molde, ese último 5% puede tardar hasta un mes en estabilizarse y finalizar. Incluso si la contracción se controla para alcanzar ese 95% inicial mediante ajustes de los parámetros de moldeo, el tiempo de ciclo teórico podría llegar a 10 minutos para una pieza que normalmente debería funcionar a un ciclo de 30 segundos. Una forma de minimizar el ciclo y controlar la contracción es controlarla después de expulsar el producto del molde, en lugar de mientras aún está en él. Se puede reducir el tiempo del ciclo y, por lo tanto, el costo del moldeo. De esto se trata el enfriamiento y la contracción post-moldeo. La contracción posterior al moldeo se controla normalmente sujetando el producto moldeado en un dispositivo que lo mantiene en su lugar mientras se enfría. El producto se dobla y arquea deliberadamente en direcciones opuestas a los patrones normales de contracción y enfriamiento que se desarrollan al enfriarse una pieza. Esto sirve para compensar la contracción y que la pieza recupere su forma elástica tras el enfriamiento. Esto se realiza mediante ensayo y error, midiendo las piezas enfriadas para determinar cómo ajustar el dispositivo y obtener los resultados deseados. Al utilizar dispositivos de enfriamiento/contracción post-moldeo, es necesario dejar el producto refrigerante en el dispositivo durante aproximadamente 6 ciclos completos. Por lo tanto, es necesario tener al menos 6 dispositivos o estaciones instalados en todo momento. Forzar el aire sobre las piezas ayuda a estabilizarlas.

| Polímero | Shinkage

% Encogimiento % Contracción % |

Polímero | Shinkage

% Encogimiento % Contracción % |

Elastómero | Shinkage

% Encogimiento % Contracción % |

| ABS | 0.4 – 0.7 | PC/ABS | 0.4 – 0.7 | ACM | 0.6 – 0.8 |

| CA | 0.3 – 0.7 | PES | 0.6 – 0.8 | AEM | 1.8 – 2.1 |

| CAB | 0.2 – 0.5 | PET | 1.8 – 2.1 | AU/EU | 0.2 – 1.0 |

| CP | 0.2 – 0.5 | PMMA | 0.2 – 1.0 | CR | 2.0 – 3.5 |

| EVA | 0.7 – 2.0 | POM | 2.0 – 3.5 | CSM | 1.0 – 3.0 |

| FEP | 3.0 – 6.0 | PP | 1.0 – 3.0 | ECO | 0.5 – 0.7 |

| GPPS | 0.2 – 0.8 | PPO | 0.5 – 0.7 | EPDM | 0.6 – 0.8 |

| HDPE | 1.5 – 4.0 | PSU | 0.6 – 0.8 | FEPM | 5.0 – 0.9 |

| HIPS | 0.2 – 0.8 | PTFE | 5.0 – 0.9 | FKM | 2.0 – 3.0 |

| LDPE | 1.5 – 4.0 | PVDF | 2.0 – 3.0 | FVMQ | 0.2 – 0.6 |

| PA6 | 1.0 – 1.5 | SAN | 0.2 – 0.6 | PP/EPDM | 1.0 – 2.0 |

| PA66 | 1.0 – 2.0 | PUR/TRU | 0.5 – 2.0 | ||

| PBT | 1.5- 2.0 | SBS | 0.4 – 4 | ||

| PC | 0.6 – 0.8 | SEBS | 1.0 – 5.5 | ||

| MF | 0.6 – 1.0 | DMC | 0.5 – 0.2 |

ADVERTENCIA

Esta información debe usarse solo como una referencia. Los usuarios siempre deben seguir las hojas de datos de procesamiento de proveedores de materiales . Los datos se proporcionan "tal cual" y sin ninguna representación o garantía de ningún tipo, incluido el hecho de que son aptos para cualquier propósito o de calidad comercial, o que funcionan según lo previsto o en absoluto. El uso de estos datos es bajo su propio riesgo y Mexpolimeros no acepta ninguna responsabilidad de ningún tipo.