Poliueratanos > ► Procesamiento TPU

Marcado láser para TPU

El TPU responde bien al marcado láser, produciendo marcas permanentes de alto contraste sin dañar la integridad del material. Limpie las superficies:, elimine el polvo, el aceite y los agentes desmoldantes con alcohol isopropílico. Seque el TPU si es necesario, algunos tipos de TPU son higroscópicos; preseque para evitar burbujas (p. ej., de 2 a 4 horas a 80-90°C).

El TPU responde bien al marcado láser, produciendo marcas permanentes de alto contraste sin dañar la integridad del material. Limpie las superficies:, elimine el polvo, el aceite y los agentes desmoldantes con alcohol isopropílico. Seque el TPU si es necesario, algunos tipos de TPU son higroscópicos; preseque para evitar burbujas (p. ej., de 2 a 4 horas a 80-90°C).Técnicas de marcado láser para TPU

Generalmente se utilizan dos técnicas: marcado con máscara y marcado mediante espejos galvánicos. En el marcado con máscara, se utiliza una máscara para proyectar una imagen sobre la superficie de trabajo. Un solo pulso láser es suficiente para marcar la imagen en el plástico. Esta técnica restringe el área de superficie marcable a aproximadamente 10x30 mm. Las máscaras pueden ser costosas, especialmente para figuras complejas. La técnica permite altas tasas de producción pero carece de flexibilidad.

La mayor flexibilidad se obtiene utilizando espejos galvánicos para el marcado láser. Aquí el marcado se realiza mediante la manipulación del haz. El haz láser se enfoca a través de dos espejos controlados por computadora (el sistema galvánico) y luego se utiliza eficazmente como un bolígrafo. De esta manera, se pueden marcar patrones muy finos de alta calidad de imagen (resolución > 600 dpi), pero hay cierta pérdida en la velocidad de producción en comparación con el marcado con máscara.

En resumen, el marcado con máscara es ideal para altas tasas de producción, mientras que en aplicaciones que exigen flexibilidad de producción y alta calidad de imagen, el marcado mediante espejos galvánicos es la técnica preferida.

Tipos de láser para TPU

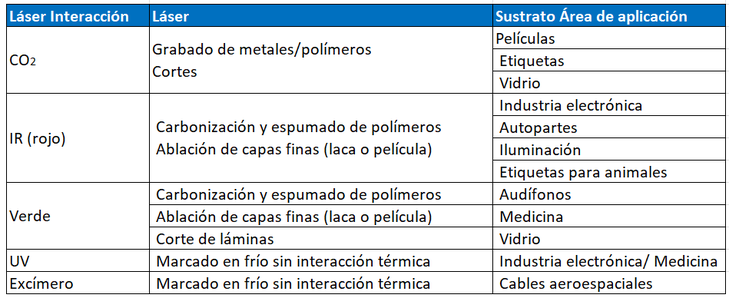

Los sistemas láser originales bombeados por lámpara han evolucionado hacia el láser bombeado por diodo, más eficiente. Las lámparas son menos eficientes, ya que emiten luz en un amplio rango de longitudes de onda y solo se puede utilizar un rango estrecho para la excitación. En comparación, los diodos emiten luz láser de una sola longitud de onda que puede excitar el medio láser selectivamente. La eficiencia de un láser bombeado por diodo es mucho mayor que la de un láser bombeado por lámpara. Los láseres bombeados por diodo ofrecen una mejor calidad de marcado a velocidades más altas. Estos láseres pueden producir un haz láser más pequeño (30-40 μm frente a los 80-100 μm de un sistema bombeado por lámpara), duplicando la energía por pulso. Sistemas láser. Existe una gama de sistemas láser para el marcado láser en plásticos. La interacción con el polímero requerido para cada aplicación afecta directamente la elección del sistema láser. Hay tres tipos principales de láseres. Todos son capaces de marcar, cortar o grabar hasta cierto punto, pero no todos funcionarán de manera eficaz, por lo que examinaremos las ventajas y desventajas de cada uno.

- Láser UV

- Láser de fibra

- Láser CO2

Láseres CO2 vs. Fibra vs. UV – ¿Cuál es la diferencia?

Todos los tipos de láseres son únicos, cada uno se adaptará a diferentes materiales y tareas. De hecho, incluso dentro de un mismo tipo de tecnología de fuente láser hay variaciones de calidad, tipo, potencia y versatilidad.

Ventajas de los láseres de CO₂ (los menos adecuados) en comparación con los láseres Nd:YAG/YVO₄:

Ideal para el marcado y corte de materiales orgánicos como madera, cuero, acrílico y superficies revestidas. Popular en la producción de embalajes, señalización y bienes de consumo de rápido movimiento. Los cortadores y grabadores láser de CO2 son excelentes para materiales orgánicos como caucho, madera, papel, vidrio y cerámica. También son la opción ideal para cortar acrílico y otros plásticos. Los sistemas de CO2 se encuentran entre los tipos de láser más comunes utilizados para el grabado y corte industrial. Las unidades más pequeñas y de baja potencia son las más comúnmente utilizadas por los aficionados debido a su bajo costo (pero también tienen una vida útil mucho menor).

- Mayor velocidad de marcado

- Menor inversión. Ventajas de los láseres Nd:YAG/YVO4 en comparación con los láseres de CO₂:

- Más adecuados para series pequeñas

- Mayor superficie de marcado

- El tamaño de la señal y el grosor de la línea son menores

- Aspectos de seguridad de los sistemas de marcado láser

- No adapto para Tecnología 3D

- Gama de materiales orgánicos, goma, acrílico

- Ninguno (Excepto recubiertos)

- Puede quemar

- Rango de potencia (60-400 W)

- Marcado de alta velocidad en materiales no metálicos

- Excelente para papel, madera, vidrio y textiles

- Cortes suaves y bordes limpios

- Versátil tanto para marcado como para corte ligero

Efectos comunes

- Marcado oscuro/negro: el más popular

- Efecto espumoso: marcas de color claro

- Grabado: ligera eliminación de la superficie

- Cambio de color: alteración química sin eliminación de material

Además de las prácticas generales de seguridad relacionadas con el uso de láseres, se recomienda una ventilación adecuada del área de trabajo y sus alrededores. Durante el marcado láser, la superficie del producto puede pirolizarse localmente, lo que provoca la consiguiente liberación de gases.

Láseres Nd:YAG/YVO₄ 1064 nm) la opción más común

Perfecto para grabado profundo y duradero en metales, plásticos y componentes industriales. Ampliamente utilizado en aeroespacial, automoción, herramientas y electrónica. Los láseres de fibra son la opción preferida para el marcado, grabado y especialmente metal de piezas. Están muy bien establecidos en muchas industrias y, a menudo, se encuentran en líneas de fabricación, talleres y más, en todo el mundo. Los láseres de fibra que funcionan en la región de 1 μm tienen la capacidad de marcar casi todos los metales que se encuentran en la industria. Con su arquitectura estable, calidad de haz, altas potencias de salida y eficiencia, no es de extrañar que el láser de fibra sea el láser de marcado más comúnmente aplicado en el mercado hasta la fecha.

- Excelente para marcas oscuras de alto contraste

- Daño térmico mínimo

- Altas velocidades de procesamiento

- Adapto para Tecnología 3D

- Gama de materiales metales, algunos polímeros

- Sobresaliente

- Puede deformar plásticos

- Rango de potencia (30-100 W)

- Excelente para códigos, logotipos y números de serie

- Larga vida útil con mantenimiento mínimo

- Diseño compacto y energéticamente eficiente

Láseres UV (355 nm): opción premium

El láser UV tiene una longitud de onda de 355 nm y presenta un ancho de pulso corto, un rayo láser de alta calidad, alta precisión y alta potencia máxima. Perfecto para marcado de alta precisión en casi cualquier superficie. Especialmente popular para plásticos, vidrio, electrónica y dispositivos médicos. Los láseres UV funcionan de forma algo diferente a los de CO2 o fibra, ya que no dañan la superficie circundante del material y utilizan una forma de marcado de potencia mucho menor. Esto los convierte en los mejores del grupo cuando se trata de “marcar”, adecuados para cualquier cosa, desde frutas hasta vidrio, teflón, diamante, silicona, plástico y metales preciosos.

- Marcado en frío: mínima entrada de calor

- Excelente para aplicaciones sensibles

- Mayor coste del equipo

- Adapto para Tecnología 3D

- Gama de materiales casi todos

- Solo marcado, sin grabado profundo

- Marcado en frío – cero daños

- Rango de potencia (5-30 W)

- Ideal para trabajos delicados y precisos

- Requisitos de energía muy bajos

- Periodo de larga duración y sin mantenimiento

Interacciones láser / polímero

La interacción entre la luz láser y los materiales poliméricos depende de la formulación del material, la longitud de onda del láser y los parámetros del láser. La absorción de la energía láser cambia las características ópticas del polímero.

Espuma

Una reacción de pirólisis en la muestra libera pequeñas cantidades de gas, que causan una estructura superficial espumosa. La estructura irregular de la espuma dispersa la luz, haciendo que el área parezca más clara.

Carbonización

En esta técnica, la superficie del plástico se descompone al absorber la luz láser debido a la alta intensidad del pulso láser. Esto da como resultado la formación de carbón en la superficie del plástico, creando una marca de color oscuro.

Fotorreducción (marcado en frío) También se pueden obtener marcas oscuras a través de la reducción de TiO2, lo que lleva a una marca láser "bajo la piel" del plástico con la superficie intacta. La técnica es adecuada para plásticos de colores claros donde TiO2 (dióxido de titanio, un pigmento blanco fuerte) está incluido en el paquete de pigmentos.

Grabado El grabado de la superficie se obtiene cuando el plástico absorbe una cantidad muy alta de luz láser, lo que produce un corte relativamente profundo en el plástico. El daño de la superficie siempre es evidente y el contraste generalmente es pobre. El grabado se usa a menudo cuando se requiere un marcado indeleble para identificación, información técnica o etiquetado. Esta técnica no es adecuada para el marcado decorativo y se usa principalmente en metales.

Ablación

La ablación implica la eliminación selectiva de una sola capa de lámina o laca por medio de la luz láser. Se pueden obtener marcados láser multicolores usando esta técnica. La desventaja de esta técnica es el paso de producción adicional para aplicar la laca o la lámina al objeto que se va a marcar. Observación: el sustrato debe ser de una composición de polímero pobre o no absorbente.

La espumación y la carbonización son las dos interacciones láser/polímero más utilizadas para el marcado láser en polimeros. Ambos son procesos térmicos y, por lo tanto, aparecen simultáneamente. En los grados que tienen tendencia a la espuma (Poliamida 6 y 66), las marcas oscuras son más difíciles de obtener. Por lo tanto, se marcan más convenientemente con marcas claras y colorear estos grados de oscuro mejora el contraste del marcado láser. Los grados de policarbonato (PC) y tereftalato de polibutadieno (PBT) se carbonizan muy fácilmente y son más adecuados para obtener marcas oscuras/negras, pero no darán marcas claras, especialmente sobre fondos oscuros. Colorear estos grados de un modo más claro mejorará el contraste del marcado láser.

Parámetros láser y su definición

Hay una serie de parámetros que pueden afectar la calidad del marcado láser. Estos son principalmente la longitud de onda, la potencia, el tamaño del punto, la frecuencia y la velocidad de marcado. La combinación de estos parámetros tiene un fuerte efecto en el tipo de marca que se produce. En general: el efecto del marcado se logra controlando la energía por pulso por área de superficie. Cuanto mayor sea la energía producida por el láser, mayor será el impacto sobre el plástico.

- Longitud de onda (λ): Los materiales plásticos absorben la energía láser en diferentes longitudes de onda según su composición. Distintas longitudes de onda pueden desencadenar distintas interacciones entre el láser y el polímero.

- Potencia (p) Generalmente el rayo láser no es continuo, sino pulsado: la energía almacenada se libera en ráfagas muy cortas. La potencia del rayo láser corresponde a la energía por pulso.

- Frecuencia (q) La frecuencia es el número de pulsos por segundo. Cuanto menor sea la frecuencia de liberación de energía, mayor será la potencia del pulso y el efecto sobre el plástico.

- Tamaño del punto del rayo láser El diámetro del rayo láser determina tanto el ancho de línea como la potencia del proceso de marcado. Al aumentar el tamaño del punto, el ancho de línea aumenta y la densidad de energía por área de superficie disminuye. El tamaño del punto del láser puede verse influenciado por el cambio de la distancia focal y el tipo de lente de campo plano utilizada. Velocidad de marcado (v) La velocidad de marcado es la velocidad a la que el rayo láser se mueve sobre el plástico. Depende de la potencia, la frecuencia y el número de puntos por pulgada (dpi) que el láser marca sobre el plástico. Distancia de línea (d) Las líneas se influyen entre sí por transferencia de calor dependiendo de la distancia de separación de línea y el tipo de polímero. El contraste de la línea marcada con láser puede mejorarse mediante ciclos de marcado repetidos durante el proceso.