Productos ETP > ► PBT

Copoliéster termoplásticos (TPC-ET) que cumple con ISO 6722

La norma Internacional ISO 6722 especifica las dimensiones, los métodos de ensayo y los requisitos para cables unipolares de 60 V destinados a vehículos de carretera con una tensión nominal del sistema de 60 V (CC o 25 V CA). También especifica métodos de ensayo y/o requisitos adicionales para cables de 600 V destinados a vehículos de carretera con una tensión nominal del sistema de > (CC o 25 V CA) a (CC o 600 V CA). También se aplica a los núcleos individuales de cables multipolares. El El propósito de las norma es garantizar que los cables en un vehículo puedan soportar las condiciones extremas y variables del entorno automotriz durante toda la vida útil del vehículo, sin degradarse y causar fallos eléctricos o incendios. Descagrga la Brochure [....]

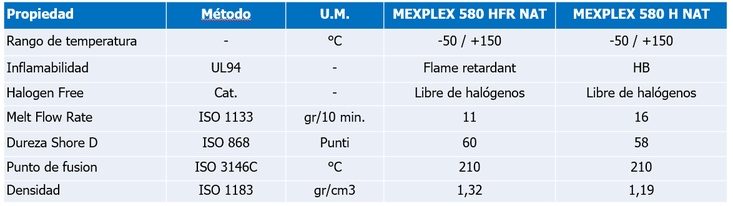

MEXPLEX – Alto rendimiento, altas temperaturas

Mexpolimeros, gracias a la experiencia de sus técnicos, cuenta con las habilidades necesarias para ayudar a sus clientes a elegir el polímero más adecuado según sus propiedades y el proceso empleado. Mexpolimeros ha desarrollado un copoliéster libre de halógenos (TPE-E)* llamado MEXPLEX para la extrusión de cables en el segmento T4. Nuestro copoliéster supera ampliamente las normativas, permitiendo una extrusión lineal con una superficie brillante y sin defectos. (* ISO1043 : TPC-ET - ISO11469 : >TPC-ET<).

MEXPLEX puede operar continuamente a 175 °C durante más de 3000 horas (CUT), superando el segmento T4

- Excelente adhesión a poliésteres.

- Buena resistencia química.

- Buenas propiedades eléctricas.

- Excelentes propiedades mecánicas.

- Libre de halógenos.

- Reciclable, a diferencia de los productos reticulados.

- No requiere plastificantes.

- Mayor relación costo-rendimiento que los fluoroelastómeros.

- Excelente resistencia a la fatiga y a la abrasión.

- Resistente a la hidrólisis.

- V0 - V1 - V2 - HB - Libre de halógenos.

- Baja toxicidad por humos.

- Compatible con adhesivos y fluidos automotrices.

- Buena resistencia a bajas temperaturas.

MEXPLEX 580 HFR NAT Cumple con los requisitos específicos de la industria automotriz:

Normas de referencia: ISO 6722 CLASE D - CEI EN 60228 -FLR13Y

Resistencia térmica – ISO 6722:

- 3000 horas a 150°C

- 240 horas a 175°C

- 48 horas a 185°C

- 6 horas a 200°C

Flammability - UL94 V2:

- Prueba de contacto según UL

- Cable de 45 °C - 0,35 mm

Resistencia química - LV 112:

- Compatible con adhesivos y adhesivos automotrices

- Compatible con fluidos automotrices

La norma se divide en varias partes que cubren diferentes aspectos

- ISO 6722-1: Esta es la parte principal. Cubre los cables de cobre de sección transversal hasta 50 mm². Establece los requisitos generales: construcción, dimensiones, métodos de ensayo y valores de desempeño.

- ISO 6722-2: Cubre los requisitos de cables de cobre de gran sección (superiores a 50 mm²), comúnmente usados en vehículos eléctricos para la batería de tracción.

- ISO 6722-3: Se enfoca en los requisitos de cables de aluminio y sus aleaciones, que están ganando popularidad para reducir peso (especialmente en vehículos eléctricos).

- ISO 6722-4: Define los requisitos para cables con aislamiento de silicona. La silicona ofrece resistencia a temperaturas muy altas (hasta 180°C o más) y gran flexibilidad.

Resistencia a la Temperatura

- Envejecimiento Térmico: El cable es expuesto a una temperatura elevada (ej. 125°C) durante cientos de horas. Luego se mide si sus propiedades mecánicas (como la elongación) se han degradado por debajo de un límite.

- emperatura de Funcionamiento Continuo: La norma clasifica los cables por su temperatura máxima admisible (ej. Clase A: 85°C, Clase B: 100°C, Clase C: 125°C, Clase D: 150°C, etc.).

- Inmersión en Fluidos: El cable se sumerge en combustibles (gasolina, diésel), aceites, fluidos de frenos, refrigerantes, etc., y luego se evalúa su hinchazón, pérdida de propiedades mecánicas o cambio de color.

- Niebla Salina (Corrosión): Para simular ambientes costeros o uso en carreteras con sal.

- Resistencia a la Humedad: Ciclos de humedad y temperatura.

Propiedades Mecánicas

- Flexibilidad y Resistencia al Doble: Se dobla repetidamente para simular vibración y movimiento en chasis o puertas.

- Resistencia al Rasgado (para aislamiento): Mide la fuerza necesaria para propagar un desgarro.

- Resistencia a la Abrasión: El cable es frotado contra una superficie abrasiva.

- Propiedades Eléctricas y de Seguridad Contra Incendios:

- Resistencia del Aislamiento: Debe ser alta para evitar fugas de corriente.

- Resistencia a la Propagación de la Llama: Quizás el ensayo más crucial. El cable se expone a una llama controlada durante un tiempo definido. Una vez retirada la llama, la combustión debe auto-extinguirse en un tiempo muy corto y la longitud carbonizada no debe superar un límite. Esto es vital para prevenir incendios en caso de cortocircuito.

- Opacidad de los Humos: En versiones más recientes, se limita la cantidad de humo tóxico emitido durante la combustión.

- Marcado: Los cables certificados deben estar marcados de forma permanente y legible con información clave como la norma (ISO 6722), el fabricante, la sección del conductor y la clase de temperatura.

¿Por qué es tan Importante?

Especial Relevancia para Vehículos Eléctricos (EV): En los EVs, donde las corrientes son mucho más altas y los cables de alta tensión son críticos para la seguridad, existen normas derivadas o complementarias más estrictas (como la ISO 6722-2 para grandes secciones o la LV 112 de algunos fabricantes alemanes), pero la filosofía de la ISO 6722 es la base.

TPC-ET

In jection Moulding

Extrusion

Blow

PROPERTIES

METHOD

UNIT

SHD 25

SHD 35

SHD 38

SHD 46

SHD 53

SHD 32

SHD 56

SHD 63

SHD 72

SHD 35

SHD 44

SHD 53

SHD 63

SHD 68

SHD 50

SHD 42

PHYSICAL PROPERTIES

Density

ASTM D 792

g/cm3

1,1

1,12

1,14

1,15

1,2

1,22

1,22

1,245

1,26

1,11

1,19

1,22

1,26

1,28

1,17

1,14

Assorbimento all’acqua

(24 h / 23° C)

ASTM D 570

%

0,95

0,9

0,85

0,8

0,6

1,25

0,52

0,23

0,16

0,9

3

1,25

1

1

-

0,6

Melting point (DSC)

ASTM D 3417

°C

175

195

174

187

195

200

203

212

215

195

210

200

210

215

210

195

MVR (220 °C -

2,16 Kg)

ASTM D 1238

cc/10 min

26

25

25

22

20

25

18

15

12

8

5

8

7

3

21

1,5

MECHANICAL PROPERTIES

Tensile Strenght

- at yield

ASTM D 638

MPa

-

-

-

-

-

-

-

-

-

-

-

-

-

37

-

-

- at break

ASTM D 638

MPa

16

18

21

23

30

32

34

38

40

16

25

32

35

40

28

22

Elongation at break

ASTM D 638

%

750

850

800

800

700

600

700

600

480

850

500

600

500

300

350

500

Flexural Modulus

ASTM D 790

MPa

40

55

90

110

220

200

290

400

590

55

160

200

400

550

180

90

Tear strenght (Method B)

ASTM D 724B

N/mm

35

60

75

85

120

120

155

180

190

60

75

120

170

190

-

80

IZOD Impact strenght notched

:

at 23 °C

ASTM D 256/A

J/m

N.R.

N.B.

N.R.

N.R.

N.R.

N.R.

800

200

145

N.B.

N.R.

N.R.

200

150

N.R.

N.R.

at - 30 °C

ASTM D 256/A

J/m

N.R.

N.B.

N.R.

N.R.

N.R.

800

130

50

40

N.B.

N.R.

800

50

-

1000

N.R.

at - 40 °C

ASTM D 256/A

J/m

-

-

-

-

-

-

-

-

-

-

-

85

-

Abrasion resistance

(Taber H18 - 1Kg)

ASTM D 1044

mg/Kcicli

120

-

90

85

77

62

73

68

65

-

69

62

70

70

-

59

SHORE D Hardness

ASTM D 2240

Punti

27

35

40

46

53

53

56

62

68

35

44

53

63

68

50

42

THERMAL PROPERTIES

VICAT softening point 1Kg/120°C

ASTM D 1525

° C

80

120

140

148

170

180

188

198

201

-

144

180

200

200

-

167

H.D.T. Method B (0,4552

MPa)

ASTM D 648

° C

46

46

50

54

80

80

88

110

128

46

52

80

110

120

-

56

FLAMMABILITY PROPERTIES

Oxygen Index

ASTM D 2863

-

20

20

20

20

20

20

20

21

22

20

20

20

20

20

-

20

ELECTRICAL PROPERTIES

Volume resistivity

a 23 °C

ASTM D 257

Ohm.cm

> 1013

> 1013

> 1013

> 1013

-

-

>1013

> 1013

> 1014

> 1013

-

-

-

-

-

-

a 100 °C

ASTM D 257

Ohm.cm

> 1011

> 1011

> 1011

> 1011

-

-

>1012

> 1012

> 1013

> 1011

-

-

-

-

-

-

Dielectric strenght (at 1,6 mm)

a 2,0 mm - 23°C

ASTM D 149

kV/mm

16

17

17

17

-

-

18

18

18

17

-

-

-

-

-

-

Dielectric constant

1KHz

ASTM D 150

-

4,4

4,3

4,25

4,25

-

-

3,85

3,4

2,85

4,3

-

-

-

-

-

-

100KHz

ASTM D 150

-

4,3

4,25

4,1

4,1

-

-

3,72

3,3

2,75

4,25

-

-

-

-

-

-

Dissipation factor tan d

- 1 KHz

ASTM D 150

-

0,005

0,006

0,006

0,006

-

-

0,011

0,012

0,013

0,006

-

-

-

-

-

-

- 100 KHz

ASTM D 150

-

0,014

0,015

0,016

0,016

-

-

0,024

0,021

0,013

0,015

-

-

-

-

-

-

| TPC-ET | In jection Moulding | Extrusion | Blow | |||||||||||||||

| PROPERTIES | METHOD | UNIT | SHD 25 | SHD 35 | SHD 38 | SHD 46 | SHD 53 | SHD 32 | SHD 56 | SHD 63 | SHD 72 | SHD 35 | SHD 44 | SHD 53 | SHD 63 | SHD 68 | SHD 50 | SHD 42 |

| PHYSICAL PROPERTIES | ||||||||||||||||||

| Density | ASTM D 792 | g/cm3 | 1,1 | 1,12 | 1,14 | 1,15 | 1,2 | 1,22 | 1,22 | 1,245 | 1,26 | 1,11 | 1,19 | 1,22 | 1,26 | 1,28 | 1,17 | 1,14 |

| Assorbimento all’acqua (24 h / 23° C) | ASTM D 570 | % | 0,95 | 0,9 | 0,85 | 0,8 | 0,6 | 1,25 | 0,52 | 0,23 | 0,16 | 0,9 | 3 | 1,25 | 1 | 1 | - | 0,6 |

| Melting point (DSC) | ASTM D 3417 | °C | 175 | 195 | 174 | 187 | 195 | 200 | 203 | 212 | 215 | 195 | 210 | 200 | 210 | 215 | 210 | 195 |

| MVR (220 °C - 2,16 Kg) | ASTM D 1238 | cc/10 min | 26 | 25 | 25 | 22 | 20 | 25 | 18 | 15 | 12 | 8 | 5 | 8 | 7 | 3 | 21 | 1,5 |

| MECHANICAL PROPERTIES | ||||||||||||||||||

| Tensile Strenght | ||||||||||||||||||

| - at yield | ASTM D 638 | MPa | - | - | - | - | - | - | - | - | - | - | - | - | - | 37 | - | - |

| - at break | ASTM D 638 | MPa | 16 | 18 | 21 | 23 | 30 | 32 | 34 | 38 | 40 | 16 | 25 | 32 | 35 | 40 | 28 | 22 |

| Elongation at break | ASTM D 638 | % | 750 | 850 | 800 | 800 | 700 | 600 | 700 | 600 | 480 | 850 | 500 | 600 | 500 | 300 | 350 | 500 |

| Flexural Modulus | ASTM D 790 | MPa | 40 | 55 | 90 | 110 | 220 | 200 | 290 | 400 | 590 | 55 | 160 | 200 | 400 | 550 | 180 | 90 |

| Tear strenght (Method B) | ASTM D 724B | N/mm | 35 | 60 | 75 | 85 | 120 | 120 | 155 | 180 | 190 | 60 | 75 | 120 | 170 | 190 | - | 80 |

| IZOD Impact strenght notched : | ||||||||||||||||||

| at 23 °C | ASTM D 256/A | J/m | N.R. | N.B. | N.R. | N.R. | N.R. | N.R. | 800 | 200 | 145 | N.B. | N.R. | N.R. | 200 | 150 | N.R. | N.R. |

| at - 30 °C | ASTM D 256/A | J/m | N.R. | N.B. | N.R. | N.R. | N.R. | 800 | 130 | 50 | 40 | N.B. | N.R. | 800 | 50 | - | 1000 | N.R. |

| at - 40 °C | ASTM D 256/A | J/m | - | - | - | - | - | - | - | - | - | - | - | 85 | - | |||

| Abrasion resistance (Taber H18 - 1Kg) | ASTM D 1044 | mg/Kcicli | 120 | - | 90 | 85 | 77 | 62 | 73 | 68 | 65 | - | 69 | 62 | 70 | 70 | - | 59 |

| SHORE D Hardness | ASTM D 2240 | Punti | 27 | 35 | 40 | 46 | 53 | 53 | 56 | 62 | 68 | 35 | 44 | 53 | 63 | 68 | 50 | 42 |

| THERMAL PROPERTIES | ||||||||||||||||||

| VICAT softening point 1Kg/120°C | ASTM D 1525 | ° C | 80 | 120 | 140 | 148 | 170 | 180 | 188 | 198 | 201 | - | 144 | 180 | 200 | 200 | - | 167 |

| H.D.T. Method B (0,4552 MPa) | ASTM D 648 | ° C | 46 | 46 | 50 | 54 | 80 | 80 | 88 | 110 | 128 | 46 | 52 | 80 | 110 | 120 | - | 56 |

| FLAMMABILITY PROPERTIES | ||||||||||||||||||

| Oxygen Index | ASTM D 2863 | - | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 21 | 22 | 20 | 20 | 20 | 20 | 20 | - | 20 |

| ELECTRICAL PROPERTIES | ||||||||||||||||||

| Volume resistivity | ||||||||||||||||||

| a 23 °C | ASTM D 257 | Ohm.cm | > 1013 | > 1013 | > 1013 | > 1013 | - | - | >1013 | > 1013 | > 1014 | > 1013 | - | - | - | - | - | - |

| a 100 °C | ASTM D 257 | Ohm.cm | > 1011 | > 1011 | > 1011 | > 1011 | - | - | >1012 | > 1012 | > 1013 | > 1011 | - | - | - | - | - | - |

| Dielectric strenght (at 1,6 mm) | ||||||||||||||||||

| a 2,0 mm - 23°C | ASTM D 149 | kV/mm | 16 | 17 | 17 | 17 | - | - | 18 | 18 | 18 | 17 | - | - | - | - | - | - |

| Dielectric constant | ||||||||||||||||||

| 1KHz | ASTM D 150 | - | 4,4 | 4,3 | 4,25 | 4,25 | - | - | 3,85 | 3,4 | 2,85 | 4,3 | - | - | - | - | - | - |

| 100KHz | ASTM D 150 | - | 4,3 | 4,25 | 4,1 | 4,1 | - | - | 3,72 | 3,3 | 2,75 | 4,25 | - | - | - | - | - | - |

| Dissipation factor tan d | ||||||||||||||||||

| - 1 KHz | ASTM D 150 | - | 0,005 | 0,006 | 0,006 | 0,006 | - | - | 0,011 | 0,012 | 0,013 | 0,006 | - | - | - | - | - | - |

| - 100 KHz | ASTM D 150 | - | 0,014 | 0,015 | 0,016 | 0,016 | - | - | 0,024 | 0,021 | 0,013 | 0,015 | - | - | - | - | - | - |