Poliueratanos > ► Procesamiento TPU

TPU Polimerización

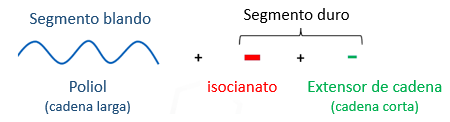

El TPU se fabrica a partir de copolímeros obtenidos mediante la combinación de polioles, extensores de cadena y diisocianatos, con la adición de aditivos para modificar sus propiedades. Dentro de los elastómeros termoplásticos, los poliuretanos termoplásticos (TPU) forman una subcategoría. Por regla general, estos materiales son copolímeros en bloque de poliéteres o poliésteres con poliuretanos clásicos.

TPU a base de poliéter:

Ofrece mayor resistencia a la hidrólisis (deterioro por agua) y a la degradación microbiana, además de buena flexibilidad incluso a bajas temperaturas. El poliéter poliuretano se puede usar en presencia de agua, pero teme la oxidación causada por la exposición solar (rayos UV), TPU amarillento. l poliuretano base éter destaca por su:

- Resistencia a la hidrólisis y al ataque microbiano

- Propiedades mecánicas a bajas temperaturas

- Resistencia a la abrasión

- No presenta ningún problema si se pone en contacto con aceites y grasas lubricantes

- Puede ser irreversiblemente sensible a los aditivos contenidos en algunos productos lubricantes.

TPU a base de poliéster:

Destaca por su resistencia a aceites y grasas y se elige a menudo para aplicaciones que requieren excelentes propiedades mecánicas. El poliéster de poliuretano comparado con el anterior tiene mayor histéresis y menos elasticidad, por lo tanto, mayor absorción de impactos. También tiene una mayor resistencia a la exposición al sol (UV), disolventes orgánicos y detergentes, pero menos al agua y al calor.

- Excelente resistencia petróleo

- Excelente resistencia a la abrasión

- Resistencia a la presión el mismo que el éter

- Tubo de poliuretano a base de poliéster es generalmente más fuerte

- Tubo de TPU goza de ventaja de costes sobre la tubería PU basado poliéter

- No se recomienda para uso en alta humedad o la exposición al agua >70°C

Diferencia entre alifático y aromático

La molécula de TPU contiene grupos -NH-COO-, muchas de sus características dependen del tipo de dioles de cadena larga, su dureza con segmentos duros para hacer la relación para ajustar su envejecimiento de la luz se puede agregar para mejorar el estabilizador de luz, pero también depende de si el isocianato es aromático o alifático. Los isocianatos aromáticos se utilizan cuando la decoloración oxidativa causada por la luz ultravioleta no es un problema. Los recubrimientos de poliuretano preparados a partir de poliisocianatos aromáticos son susceptibles a la oxidación y, por lo tanto, es más probable que se degraden bajo la luz solar directa. Por el contrario, los isocianatos alifáticos se utilizan principalmente para fabricar recubrimientos estabilizados a la luz. Estos productos se utilizan donde la estabilización ultravioleta o solar es absolutamente necesaria, como en capas transparentes para automóviles y muchas formulaciones a base de agua.

Isocianatos alifáticos

poliisocianatos alifáticos proporcionan a los recubrimientos de poliuretano una excelente resistencia química y una buena resistencia al envejecimiento. Debido a la ausencia de grupos fenilo, el uso de isocianatos alifáticos garantiza una adhesión duradera en condiciones difíciles.

Isocianatos aromáticos

En comparación con los derivados alifáticos, los derivados de estos dos grupos de productos hacen que los recubrimientos sean menos resistentes al envejecimiento (amarillamiento) y menos resistentes a los agentes químicos (especialmente menor resistencia a los álcalis). Por ello, los poliisocianatos aromáticos se utilizan principalmente en aplicaciones interiores (revestimientos de suelos, revestimientos de tanques, etc.) o como imprimaciones. En la industria del automóvil también se utilizan cada vez menos imprimaciones porque el amarilleo de la imprimación afecta al color del acabado y provoca que las capas intermedias se desprendan. En general, los poliisocianatos aromáticos no se utilizan principalmente en recubrimientos. Por ejemplo, el 80% de los productos TDI se utilizan para producir espuma blanda, mientras que el 65% de los productos MDI se utilizan para producir espuma dura.

MEXTHANE AM Mexpolimeros continúa innovando soluciones de materiales termoplásticos para la industria automotriz. Sus grados de poliuretano termoplástico a base de poliéster bajo la marca MEXTHANE ofrece excelentes propiedades mecánicas, excelente resistencia a la abrasión, tiempo de ciclo corto y dureza de la orilla que van desde 60A a 72D. Estos TPU son ampliamente utilizados en aplicaciones interiores/exteriores automotrices, incluyendo pieles IP, paneles de puertas, perillas de cambio de marchas, puertas de tambor, soportes de transmisión debajo del capó, aisladores y más.

MEXTHANE E&E las resinas de poliuretano termoplásticas incluyen TPU a base de poliéster y poliéter con dureza ISO 868 que varía de 60A a 98A. Estas resinas de poliuretano termoplásticas son respetuosas con el medio ambiente y libres de contenido de halógeno, ofreciendo excelentes propiedades mecánicas, estabilidad de procesamiento de extrusión, resistencia al aceite y química, resistencia a la intemperie y más. Nuestra resinas de poliuretano termoplásticas están disponibles en forma de gránulos en blanco natural o transparente.

MEXTHANE ZP los grados de poliuretano termoplástico de Mexpolimeros exhiben buena resistencia a los rayos UV, excelente rendimiento mecánico y flexibilidad a baja temperatura y ayudan efectivamente a eliminar el problema de la abrasión, el amarillamiento y la intemperie, aumentando así la durabilidad del calzado. Las resinas de TPU pueden ser tan bajas como 55A hasta 70A sin comprometer los beneficios como la sensación de tacto suave y el tiempo de ciclo corto que permite a los fabricantes producir suelas y partes superiores de zapatos casuales. Estas resinas de TPU también exhiben alta transparencia y facilidad de impresión y coloración.

MEXTHANE ID Los productos MEXTHANE ID son adecuados para moldeo por inyección, extrusión, extrusión con matriz en T o calandrado, y se especifican con frecuencia para su uso en tubos y mangueras, películas, láminas y perfiles. Nuestros grados de poliuretano termoplástico ofrecen características de rendimiento especiales importantes para una variedad de aplicaciones de uso final, como resistencia a la intemperie, resistencia al calor y a los golpes, excelentes propiedades mecánicas, buena estabilidad hidrolítica y resistencia química. Aplicacion tipica son : mangueras y tuberías: industriales, hidráulicas, neumáticas, manguera contra incendios, gases residuales de petróleo y gas, espiral, cintas transportadoras, ejes de escaleras mecánicas, etc. cinturones generales, textiles, película protectora para pintura, etiquetas, etc.

ECOTHANE Como alternativa a las resinas de poliuretano termoplástico a base de petróleo, nuestro MEXTHANE ecológico. Los grados ECOTHANE permiten el desarrollo sostenible de varias partes del calzado. Estas resinas termoplásticas ecológicas son libre de contaminación y también puede ser reciclado, reduciendo la huella ambiental.

En resumen: La elección entre TPU a base de poliéter y poliésteres depende principalmente de las necesidades específicas de la aplicación. Si la flexibilidad es la prioridad, los poliéteres pueden ser la mejor opción. Si la resistencia química es más importante, los poliésteres ofrecen un mejor comportamiento. El poliuretano en base éster presenta mejores características mecánicas desde todos los puntos de vista: módulo elástico, resistencia a la tracción, desgarro, compresión, abrasión, ensayos estáticos de tracción, etc. Se hace una excepción para la flexibilidad en frío y la resistencia a los golpes a bajas temperaturas donde el "éter" es más eficiente. También en cuanto a las características mecánicas y al envejecimiento a altas temperaturas, el poliuretano base éster muestra un mejor comportamiento. La situación se invierte si hablamos de resistencia a la hidrólisis y al ataque de microorganismos. El fenómeno de la hidrólisis, que literalmente significa "desdoblamiento producido por el agua", afecta significativamente al "éster" provocando una despolimerización, por tanto, una disminución del peso molecular con la consiguiente pérdida de propiedades mecánicas. Este fenómeno es más significativo en los poliuretanos blandos en los que los polioles con grupos éster están presentes en mayor número. Asimismo, en condiciones de temperatura y humedad elevadas, el éster de poliuretano es sensible al ataque enzimático de bacterias y hongos que, al provocar la separación del enlace éster, provoca una disminución de las características mecánicas. Ambos tipos de poliuretano muestran resistencia a los aceites, grasas, oxígeno y ozono, pero el poliuretano a base de éster ofrece además una menor permeabilidad a los gases (Ar, CO2, N2, O2, etc.). El poliuretano base éter es más ligero, por lo tanto de menor densidad, con las ventajas relativas en el sector del transporte y en todas aquellas aplicaciones de alta manipulación.

TPU

¿Qué tipo de polímero es el poliuretano?

El poliuretano termoplástico (TPU) pertenece a la clase de plásticos de poliuretano. Técnicamente, TPU es un elastómero termoplástico que consiste en copolímeros de bloques segmentados lineales de segmentos duros y blandos. El poliuretano termoplástico tiene muchas propiedades, que incluyen elasticidad, transparencia y resistencia al aceite, la grasa y la abrasión. TPU (poliuretano termoplásticos) es un elastómero sumamente versátil que se pueden transformar en espumas flexibles y rígidas, fibras, elastómeros y revestimientos superficiales. Los poliuretanos termoplástico son normalmente elastómeros, que no requieren de vulcanización para su proceso. El TPU resina es un copolímero en bloque que consta de secuencias alternas de segmentos duros y blandos. El mismo poliuretano nombre (TPU thermoplastic) es para indicar que el bloque de construcción básico del polímero es el enlace de uretano que se forma entre el grupo funcional NCO del isocianato y el grupo OH del poliol. Su adaptabilidad responde a la presencia de ambos segmentos duros y blandos en su composición química. Se puede manipular la proporción de segmentos duros y blandos para producir una amplia variedad de dureza. Una mayor proporción de segmentos duros que blandos dará como resultado un TPU más rígido.

Poliéteres y poliésteres

Según la naturaleza del poliol, los poliuretanos generalmente se dividen en dos grupos principales: poliéteres y poliésteres.

- El poliéter poliuretano se puede usar en presencia de agua, pero teme la oxidación causada por la exposición solar (rayos UV), TPU amarillento.

- El poliéster de poliuretano comparado con el anterior tiene mayor histéresis y menos elasticidad, por lo tanto, mayor absorción de impactos. También tiene una mayor resistencia a la exposición al sol (UV), disolventes orgánicos y detergentes, pero menos al agua y al calor.

Diferencias estructurales

La cadena molecular de TPU tiene una estructura lineal de bloque de tipo N (AB), donde A es un poliéster o poliéter (1000-6000) de alto peso (1000-6000), B generalmente es butanodiol, y la estructura química entre los segmentos de la cadena AB es diisocianato. Según las diferentes estructuras de A, la TPU se puede dividir en tipo de poliéster, tipo de poliéter, tipo de policaprolactona, tipo de policarbonato, etc. Los tipos más comunes son TPU de tipo poliéter y TPU de tipo poliéster. Las cadenas moleculares generales de TPU de tipo poliéter y TPU de tipo poliéster son estructuras lineales, con la diferencia principal si el segmento de cadena blanda es un poliéter de poliol o poliéster poliol.

Poliéster

TPU de poliéster son compatibles con PVC y otros plásticos polares. Ofreciendo valor en la forma de propiedades mejoradas, no son afectadas por aceites y productos químicos, proporcionan una excelente abrasión resistencia, ofrecen un buen equilibrio de propiedades físicas y son perfectos para usar en poli-mezclas. Los TPU a base de poliéster a unas condiciones de humedad y calor elevados se producen daños debido al ataque de microorganismos. En especial, los microorganismos que producen enzimas están en situación de atacar las cadenas de moléculas (decoloración), se forman grietas en la superficie que proporcionan a los microorganismos la posibilidad de penetrar más profundamente y dar lugar a una destrucción completa del los TPU a base de poliéster, con la consecuencia de una reducción de las propiedades de resistencia mecánica. En el caso de un prolongado almacenamiento en agua caliente, vapor de agua saturado o en clima tropical, se presenta una separación de las cadenas del poliéster (hidrólisis),este efecto aparece más acentuado cuanto más blando. No es resistente a: microbios y hidrólisis no tiene aprobación de la FDA.

Poliéter

TPU de poliéter son ligeramente más bajos en densidad que el poliéster y la poli-caprolactona. Ofrecen flexibilidad a baja temperatura y buena resistencia a la abrasión y al desgarro. Son también es durable contra el ataque microbiano , los TPU base poliéter no se producen daños debido al ataque de microorganismos. Los TPU sin carga son resistentes a microorganismos hasta un valor de saponificación de 200 mg KOH/g. El TPU a base de poliéter es mucho más resistente a un ataque hidrolítico gracias a su estructura química. Proporciona una excelente resistencia a la hidrólisis, lo que hace son adecuados para aplicaciones donde el agua es una consideración.

Policaprolactona

Otros tipos de interés comercial, son las policaprolactonas y los policarbonatos alifáticos. Los TPU a base de policaprolactona se preparan con epsilon-caprolactona y un diol como 1,6-hexano diol. Los TPUs obtenidos poseen pesos moleculares de 37000 a 80000, y presentan propiedades de polímeros cristalinos biodegradables, que funden en bajas temperaturas (58-60°C) y que poseen propiedades adhesivas termofusibles muy buenas. Los policarbonatos ofrecen excelente estabilidad a la hidrólisis y normalmente son hechos por la reacción del fosgeno con, por ejemplo, 1,6-hexano diol o por la transesterificación con carbonatos de bajo peso molecular, como los carbonatos de dietila o difenilo. Los TPU termoplastico de policaprolactona tienen la dureza y la resistencia inherentes a los poliésteres TPU combinado con un rendimiento a baja temperatura y una resistencia relativamente alta a hidrólisis. Son una materia prima ideal para sellos hidráulicos y neumáticos.

Policarbonatodioles (PCD)

Los prepolímeros de policarbonato dioles, policarbonatodioles (PCD) permiten producir poliuretano especiales que ofrecen excelentes propiedades mecánicas y térmicas, con una retención superior y prolongada en un ambiente hostil. Tienen una mayor estabilidad, debido a su baja reactividad química, lo que permite que los poliuretanos retengan sus propiedades iniciales durante largos periodos de tiempo.

Los TPU también se pueden subdividir en variedades aromáticas y alifáticas

Las diaminas alifáticas y aromáticas se pueden usar como extensores de cadena para formar ureas de TPU con segmentos duros de alto punto de fusión, pero estos materiales se funden con cierta descomposición y muy por encima de la temperatura de procesamiento de los TPU y por lo tanto, no son comercialmente factibles como elastómeros termoplásticos con recuperación elástica mejorada.

TPU aromáticos basados en isocianatos como MDI son productos de caballo de batalla y se pueden usar en aplicaciones que requieren flexibilidad, resistencia y dureza. Los TPU aromáticas convencionales basadas en MDI se ponen amarillas al exponerse a la luz UV debido a la formación de quinonas imidas. Las quinonas imidas son absorbentes de UV que disipan la energía de los rayos UV en forma de calor y, por lo tanto, retrasan la degradación de TPU.

Los TPU alifáticos basados en isocianatos como H12 MDI, HDI e IPDI son estables a la luz y ofrecen excelente claridad óptica. Se emplean comúnmente en el interior y exterior automotriz aplicaciones y como películas laminadas para unir vidrio y policarbonato en el acristalamiento industria. También se usan en proyectos donde los atributos como la claridad óptica, la adhesión y se requiere protección de superficie. Los TPU alifáticos aseguran la solidez del color en sus partes estéticas. Muestran una estabilidad superior a la radiación ultravioleta y, por lo tanto, una estabilidad de color superior, al tiempo que mantienen buenas propiedades mecánicas. En la exposición a los rayos UV, los TPU alifáticos experimentan una mayor reducción en las propiedades mecánicas que sus equivalentes aromáticos pero sin cambio de color o pérdida de transparencia. Por lo tanto, los TPU alifáticos estabilizados a los rayos UV se utilizan en aplicaciones al aire libre donde es necesaria la resistencia a la abrasión de los TPU. Estos materiales se sintetizan a partir de segmentos duros de diisocianato de MDI hidrogenado / BDO o diisocianato de hexametilendiamina / BDO y segmentos blandos de poliéster. (La fase blanda de poliéter reduciría la resistencia UV de TPU). TPU es mucho más pobre que la del caucho termoestable. Bajo compresión a temperatura elevada, la deformación irreversible en los TPU se produce por la separación de fase continua y / o la reorganización de los segmentos duros y blandos sobre lo establecido después de la fabricación de piezas.

MDI es uno de los componentes clave utilizados en la producción de TPU

Sirve como componente isocianato y reacciona con polioles para formar los segmentos de poliuretano del TPU . La selección del tipo de MDI y la proporción de MDI a polioles pueden afectar las propiedades físicas y las características de rendimiento del TPU, incluido su comportamiento a baja temperatura. Los TPU formulados con una mayor proporción de MDI generalmente tienen una mayor densidad de segmentos duros, lo que puede mejorar la dureza y rigidez del material. Esto, a su vez, puede hacer que el TPU sea más propenso a fragilizarse a bajas temperaturas. Por lo tanto, la proporción de MDI en las formulaciones de TPU es un factor esencial a considerar cuando se buscan requisitos de rendimiento específicos a baja temperatura. Es crucial optimizar la proporción de MDI a poliol para lograr el equilibrio deseado entre dureza, flexibilidad y resistencia a la fragilización a bajas temperaturas.

¿Cuáles son las precauciones para el moldeo por inyección de TPU?

La mejor máquina de moldeo por inyección de TPU es una máquina de inyección de tornillo. La longitud general de un tornillo de tres etapas y una sola rosca permite producir una masa fundida plastificada uniforme y de buena calidad. Se pueden utilizar tornillos más largos si se requiere una alta capacidad de plastificación (rendimiento).

TPU

Los tornillos con zona de compresión corta no son adecuados debido a las elevadas fuerzas de cizallamiento. La plastificación de TPU requiere mucha energía y el tornillo requiere un accionamiento de alto par. Un par insuficiente puede provocar fluctuaciones en la velocidad del tornillo y una plastificación desequilibrada. Dentro de ciertos límites, si la temperatura del tornillo es alta, se pueden obtener buenos resultados, incluso si el material corre el riesgo de sobrecalentarse. Los canales de la boquilla y la cabeza del tornillo están diseñados para no tener espacio muerto, de modo que el material pueda inyectarse sin daños térmicos. Se hace hincapié en el control preciso de la temperatura del cuerpo del tornillo y del sistema de calentamiento por bola de tracción. Asegúrese de que el plástico se caliente uniformemente en el tornillo. Tenga en cuenta que el material disuelto en el canal puede calentarse o enfriarse localmente. El TPU fundido no es corrosivo ni abrasivo. Por lo tanto, el tornillo no requiere acero de aleación especial ni galvanoplastia mejorada.

Ajustes de temperatura del tornillo y del molde

El TPU debe procesarse a una temperatura de fusión de entre 190 °C y 220 °C. Algunos grados duros alcanzan temperaturas de fusión de hasta 240 °C. Los rangos de temperatura de fusión del TPU para grados específicos se detallan en las fichas técnicas de los productos correspondientes.

Molde

La temperatura del molde influye principalmente en la calidad de la superficie y el comportamiento de desmoldeo. También influye cuando la estructura se contrae y la tensión interna es baja. La temperatura normal de moldeo es de 220°C a 240°C. Sin embargo, si el TPU reforzado se rellena con algunos tipos de TPU reforzado y fibras de vidrio, la temperatura del molde debe aumentarse a 260°C para garantizar una mejor calidad de la superficie. El enfriamiento de objetos de paredes gruesas reduce el tiempo del ciclo en aproximadamente 5 segundos. La velocidad de plastificación no debe superar los 0,3 m/s. Las mediciones deben estar entre 1 D y 4 D. Visualice la velocidad con diferentes diámetros de husillo. La experiencia práctica sugiere utilizar entre el 30 % y el 75 % de la capacidad del husillo. Si la capacidad del husillo es muy baja en comparación con el tamaño de la inyección, la masa fundida permanecerá demasiado tiempo en la unidad de plastificación, lo que provocará daños térmicos en la masa fundida.

Presión de inyección, presión de mantenimiento, presión uniforme, velocidad de inyección

Para un procesamiento óptimo, es fundamental controlar constantemente la presión y la velocidad de inyección. Para controlar la inyección, mantenga la presión entre 100 y 1200 bar. La homogeneización requiere una presión isobárica, que normalmente se establece entre el 1 % y el 2,5 % de la presión de inyección. La velocidad de inyección se basa principalmente en el espesor de la pared. Normalmente, los moldes para proyectos de paredes gruesas deben llenarse lentamente, mientras que los de paredes delgadas deben llenarse rápidamente. Se requiere un espesor de pared y un diseño razonables, pero no se puede ignorar la importancia del escape. Si el escape es deficiente, la fusión a alta velocidad y alta presión producirá un efecto de motor de combustión interna en la cavidad del molde, lo que provocará la combustión del producto, su amarilleo e incluso su falla.

Tiempo de ciclo

El tiempo de ciclo depende de la forma del objeto, el espesor de la pared, el enfriamiento del molde y el propio material.