Poliamida PA

La aplicación de PA6 y PA66 en la industria automotriz

Poliamidas (PA), particularmente PA6 (Nailon 6) y PA66 (Nailon 66), se han convertido en materiales imprescindibles en la industria del automóvil por sus propiedades mecánicas, resistencia química y características de ligereza. A medida que los fabricantes se esfuerzan por reducir el peso y las emisiones de los vehículos, PA6 y PA66 desempeñan un papel importante en la sustitución de piezas metálicas sin comprometer el rendimiento. Este artículo profundiza en las propiedades únicas de PA6 y PA66, sus aplicaciones automotrices y sus contribuciones a los objetivos de la industria. Tanto PA6 como PA66 pertenecen a la familia de polímeros del nailon, pero tienen estructuras y propiedades químicas ligeramente diferentes. La PA6, derivada de la caprolactama, tiene un punto de fusión y una tasa de absorción de humedad ligeramente más bajos que la PA66, que está hecha de hexametilendiamina y ácido adípico. Esta diferencia influye en sus aplicaciones en el sector de la automoción.

- PA6 (Nylon 6): PA6 ofrece una excelente resistencia al impacto y flexibilidad, lo que lo hace adecuado para piezas que requieren cierto grado de elasticidad. Tiene una buena calidad superficial, es más fácil de procesar y tiene una estabilidad dimensional ligeramente mejor bajo ciertas condiciones.

- PA66 (Nylon 66): PA66 tiene un punto de fusión más alto, lo que proporciona una resistencia al calor superior, un factor crítico para piezas expuestas a altas temperaturas. Su mayor rigidez y resistencia lo hacen preferible para componentes estructurales que requieren mayor estabilidad mecánica.

Propiedades clave beneficiosas para aplicaciones automotrices

El sector de la automoción exige materiales que cumplan requisitos estrictos, y PA6 y PA66 cumplen varios criterios esenciales:

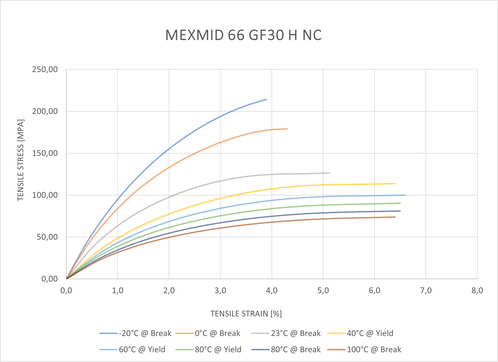

- Alta resistencia mecánica: Tanto PA6 como PA66 exhiben una excelente resistencia a la tracción y a la compresión, lo que les permite soportar cargas pesadas. Esto es crucial para las piezas que soportan una tensión mecánica significativa, como los componentes debajo del capó.

- Resistencia al calor: El punto de fusión más alto del PA66 proporciona una mejor estabilidad térmica, lo que lo hace adecuado para componentes y piezas del motor expuestos a altas temperaturas de funcionamiento.

- Ligero: la baja densidad del nailon ayuda a reducir el peso total de los vehículos, mejorando la eficiencia del combustible y reduciendo las emisiones. Reemplazar piezas metálicas con PA6 o PA66 puede reducir significativamente el peso de un vehículo sin sacrificar el rendimiento.

- Resistencia química: PA6 y PA66 son resistentes a productos químicos como aceites, combustibles y refrigerantes, lo que los hace ideales para componentes expuestos a entornos hostiles.

- Rentabilidad y facilidad de procesamiento: Tanto PA6 como PA66 son compatibles con diversas técnicas de fabricación, incluido el moldeo por inyección, la extrusión y el moldeo por soplado, lo que permite una producción rentable a gran escala de piezas complejas.

Aplicaciones de PA6 y PA66 en la Industria Automotriz

Componentes del motor

Una de las áreas más exigentes de un vehículo es el compartimiento del motor, donde los componentes están expuestos a altas temperaturas, exposición química y estrés mecánico. PA66 es particularmente adecuado para este tipo de aplicaciones debido a su alta estabilidad térmica y resistencia mecánica. Los componentes clave del motor fabricados con PA66 incluyen:

- Colectores de admisión de aire: estos colectores distribuyen aire a los cilindros del motor. Tradicionalmente fabricados de metal, ahora se fabrican comúnmente con PA66, que puede soportar altas temperaturas y la exposición a vapores de combustible.

- Tanques finales del radiador: Los radiadores son fundamentales para enfriar el motor y sus tanques finales deben soportar la exposición tanto al calor como al refrigerante. La resistencia térmica y la compatibilidad química del PA66 lo convierten en una opción popular para esta pieza.

- Tapas de culata: La tapa de culata, que protege y sella la parte superior del motor, a menudo utiliza PA66 por su durabilidad y capacidad para soportar el calor y el estrés del funcionamiento del motor.

Componentes eléctricos y electrónicos

Con el auge de los vehículos eléctricos y la electrónica automotriz más avanzada, los materiales livianos como PA6 y PA66 se han vuelto cruciales. Proporcionan excelentes propiedades de aislamiento y pueden soportar altas temperaturas, lo que los hace adecuados para componentes eléctricos y electrónicos como:

- Conectores y mazos de cables: los conectores eléctricos deben resistir el calor y la exposición a diversos fluidos. PA66 se usa ampliamente para conectores, lo que garantiza durabilidad y aislamiento eléctrico.

- Carcasas de baterías: en vehículos eléctricos e híbridos, las carcasas de baterías deben ser duraderas y resistentes al calor. PA6 y PA66 aportan la solidez y resistencia necesarias sin añadir peso excesivo.

Partes exteriores

- La durabilidad y resistencia a la intemperie de PA6 y PA66 los hacen adecuados para diversas partes exteriores expuestas a condiciones ambientales:

- Carcasas de espejos: estos componentes deben resistir la luz solar, los cambios de temperatura y los impactos menores. La buena calidad de la superficie y la estabilidad dimensional del PA6 lo hacen ideal para carcasas de espejos.

- Rejillas y molduras: las parrillas de los automóviles y otras molduras exteriores se benefician de la resistencia y la versatilidad estética de PA6 y PA66. Estos materiales se pueden moldear en formas complejas, proporcionando un atractivo tanto funcional como estético.

Componentes interiores

En el interior de los vehículos, PA6 y PA66 ofrecen un equilibrio de resistencia, flexibilidad y posibilidades estéticas. Se utilizan comúnmente en:

- Manijas de puertas y reposabrazos: estos componentes requieren materiales que se sientan cómodos, resistan el desgaste y sean resistentes a los impactos. El PA6 se elige a menudo para piezas interiores debido a su flexibilidad y acabado superficial.

- Componentes del cinturón de seguridad y carcasas de airbag: la seguridad es primordial en estas piezas, que deben ser lo suficientemente robustas para soportar tensiones e impactos. La fuerza y la resistencia al calor del PA66 lo hacen adecuado para carcasas de bolsas de aire y otros componentes críticos de seguridad.

Componentes del sistema de combustible

Los sistemas de combustible para automóviles exigen materiales que resistan la exposición al combustible y al mismo tiempo mantengan la estabilidad dimensional. PA66 se usa comúnmente en:

- Conectores y tuberías de la línea de combustible: estas piezas deben soportar la exposición al combustible y temperaturas variables. La resistencia química del PA66 garantiza que los componentes del sistema de combustible mantengan su integridad con el tiempo.

- Componentes de la bomba de combustible: Las bombas de combustible requieren materiales duraderos que puedan soportar la exposición constante al combustible. La resistencia química y térmica del PA66 proporciona una solución para estos componentes.

Beneficios ambientales y el cambio hacia la sostenibilidad

A medida que la industria automotriz busca reducir su impacto ambiental, PA6 y PA66 contribuyen a los objetivos de sostenibilidad de varias maneras:

- Reducción de peso y eficiencia del combustible: reemplazar piezas metálicas con poliamidas livianas reduce el peso total de un vehículo, mejorando la eficiencia del combustible y reduciendo las emisiones. Esta reducción de peso contribuye a cumplir con estándares de economía de combustible cada vez más estrictos.

- Reciclabilidad: PA6 y PA66 se pueden reciclar, y algunos fabricantes y proveedores de automóviles están incorporando nailon reciclado en piezas nuevas, promoviendo una economía circular. Los productos de nailon reciclado ayudan a reducir los residuos y conservar los recursos, alineándose con las iniciativas de sostenibilidad en el sector automotriz.

- Alternativas de base biológica: se están realizando investigaciones sobre variantes de PA6 y PA66 de base biológica derivadas de fuentes renovables. Estos nailon de base biológica tienen el potencial de reducir aún más la huella de carbono asociada con la producción de componentes automotrices.

Desafíos y perspectivas futuras para PA6 y PA66 en la industria automotriz

Si bien PA6 y PA66 ofrecen numerosos beneficios, también enfrentan ciertos desafíos en aplicaciones automotrices:

- Absorción de humedad: Tanto PA6 como PA66 tienden a absorber humedad, lo que puede afectar sus propiedades mecánicas. Este problema se puede mitigar mediante varios tratamientos o recubrimientos estabilizadores, pero sigue siendo un factor en aplicaciones específicas.

- Límites térmicos: a pesar del mayor punto de fusión del PA66, existen límites para su estabilidad térmica, especialmente en entornos de temperaturas extremadamente altas. Los fabricantes continúan explorando grados modificados y materiales compuestos que puedan ofrecer un rendimiento térmico mejorado.

Consideraciones de costos

Son más caros que algunos materiales alternativos, aunque su durabilidad y rendimiento a menudo justifican el costo. Sin embargo, en aplicaciones sensibles a los costos, esto sigue siendo una consideración.